این نوشتار دومین پست از مجموعه مطالب شاخصهای رایج در نگهداری و تعمیرات است. دومین پست خلاصه تمام چیزهایی است که شما باید در مورد شاخص اثربخشی کلی تجهیزات یا شاخص OEE (Overall equipment effectiveness)، فرمول محاسبهٔ آن، منافع و مزایای بکارگیری این شاخص و نحوهٔ بهبود آن بدانید.

شاخص OEE یا اثربخشی کلی تجهیزات چیست؟

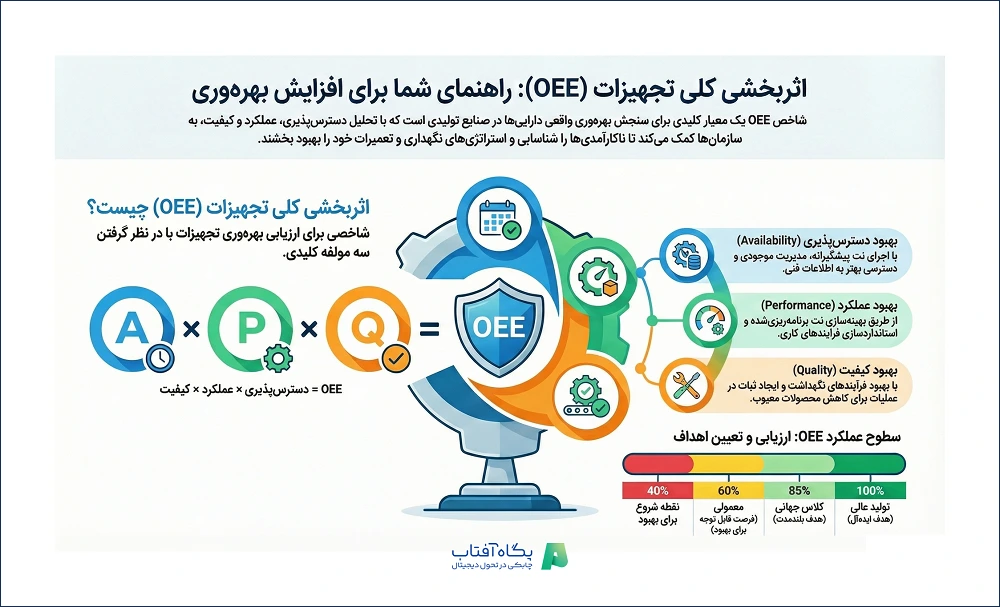

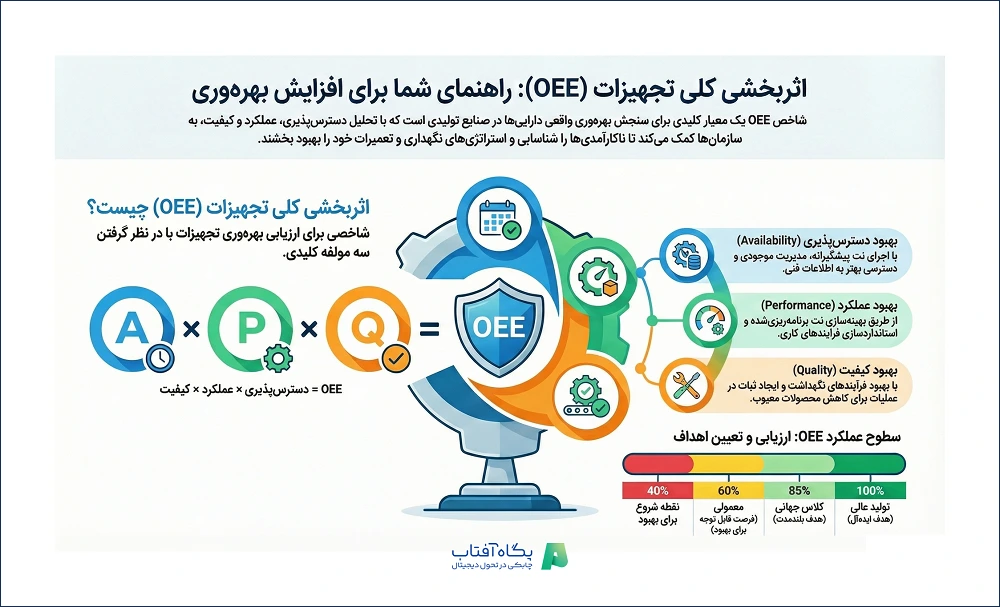

اثربخشی کلی تجهیزات یا OEE (Overall Equipment Effectiveness) یک شاخص نگهداری و تعمیرات است که با در نظر گرفتن سه مولفهٔ دسترسپذیری (Availability)، عملکرد (Performance) و کیفیت تولید (Quality)، میزان بهرهوری داراییها و سیستمها را ارزیابی میکند.

تولیدکنندگان در صنایع مختلف، OEE را محاسبه میکنند تا درک بهتری از میزان اثربخشی تجهیزات منفرد و همچنین کل فرایندهای تولید خود به دست آورند. این محاسبات، بهرهوری واقعی یک دارایی یا سیستم را با حداکثر عملکرد بالقوه (اوج عملکرد) آن مقایسه میکند.

بررسی عمیق دادههای عملکرد و محاسبات OEE میتواند بینشها ارزشمند و گاه غیرمنتظره ارائه دهد. این تحلیلها اغلب به شناسایی علل ریشهای توقفهای برنامهریزینشده و سایر ناکارآمدیها کمک میکند تا تیمهای نگهداشت بتوانند اقدامات اصلاحی مناسب را انجام دهند.

ردیابی OEE یکی از اجزای اساسی تولید ناب (Lean Manufacturing) و نگهداری و تعمیرات بهرهور فراگیر (TPM) است. امتیازهای OEE به تولیدکنندگان ناب کمک میکند منابع اتلاف را شناسایی و حذف کنند و بهبود مستمر را حفظ نمایند. بهعنوان یک شاخص کلیدی عملکرد (KPI) در نگهداشت، اثربخشی کلی تجهیزات یک معیار مرجع عملکرد برای هر سازمانی است که به دنبال حداکثرسازی زمان مفید و مولد داراییهای خود میباشد.

نحوه محاسبه و فرمول OEE (اثربخشی کلی تجهیزات)

اعدادی که برای محاسبه اثربخشی کلی تجهیزات (OEE) نیاز دارید، در دو دسته اصلی قرار میگیرند: قطعات و زمان.

اندازهگیری تعداد قطعات تولیدشده

برای محاسبه تعداد قطعات، لازم است موارد زیر را ردیابی کنید:

- تعداد آیتمهای تولیدی سالم:

تعداد آیتمهای سالمی که در یک بازه زمانی مشخص تولید شدهاند؛ یعنی آیتمهایی که بدون ضایعات و یا نیاز به دوبارهکاری، استانداردهای کیفیت شما را برآورده میکنند. - تعداد آیتمهای معیوب:

تعداد آیتمهایی که در یک بازه زمانی مشخص تولید شده اما الزامات و استانداردهای کیفیت را برآورده نکردهاند. - تعداد کل آیتمهای تولیدشده:

مجموع کل آیتمهای تولیدشده در یک بازه زمانی مشخص.

اندازهگیری زمان تولید

در اندازهگیری زمان تولید نیز باید دادههای زیر را ثبت و پیگیری کنید:

- زمان تولید برنامهریزیشده:

کل زمانی که انتظار میرود و برنامهریزی شده است تا یک تجهیز یا سیستم در حال کار باشد.

- زمان کارکرد:

مدت زمانی که خط تولید یا دارایی واقعاً مطابق هدف در حال کار است. زمان کارکرد شامل توقفهای کلی نمیشود، اما توقفهای کوتاه، مکثهای لحظهای، کاهش سرعت تولید یا زمانی که صرف رسیدگی به قطعات مردود میشود را در بر میگیرد.

- زمان توقف:

مجموع کل زمانی که تولید متوقف شده است؛ چه به دلیل توقفهای برنامهریزیشده (مانند تعویضها و آمادهسازیها) و چه به دلیل توقفهای برنامهریزینشده (مانند خرابی تجهیزات یا کمبود مواد اولیه).

دسترسپذیری، عملکرد و کیفیت: عوامل مؤثر بر امتیاز OEE

تمام دادههایی که در بخش قبل ذکر شد، در نهایت به شما کمک میکنند سه عامل اصلی تشکیلدهنده اثربخشی کلی تجهیزات (OEE) را درک کنید:

دسترسپذیری (Availability):

میزان زمانی که تجهیزات شما مطابق انتظار در حال کار هستند. دسترسپذیری بهصورت درصد بیان میشود و با مقایسه زمان کارکرد برنامهریزیشده با زمان کارکرد واقعی محاسبه میشود. کاهش دسترسپذیری شامل همه انواع توقفها، چه برنامهریزیشده و چه برنامهریزینشده است.

عملکرد (Performance):

عملکرد به سرعت و یکنواختی تولید اشاره دارد. عملکرد نیز بهصورت درصد نمایش داده میشود و با مقایسه زمان کارکرد واقعی با زمان کارکرد ایدهآل محاسبه میشود. افت عملکرد میتواند ناشی از توقفهای کوتاه یا کند بودن سیکلهای تولید باشد.

کیفیت (Quality):

کیفیت همانطور که از اسمش پیدا است به کیفیت قطعات تولیدی و میزان بروز عیوب اشاره دارد. کیفیت نیز بهصورت درصد بیان میشود که نشان میدهد چه سهمی از کل قطعات تولیدشده، استانداردهای کیفیت را برآورده کردهاند. منابع کاهش کیفیت شامل خطای اپراتور و تنظیم نبودن یا کالیبراسیون نامناسب تجهیزات است.

فرمول محاسبه OEE

برای محاسبه اثربخشی کلی تجهیزات (OEE)، ابتدا باید سه مؤلفه دسترسپذیری، عملکرد و کیفیت را محاسبه کنید.

دسترسپذیری = زمان کارکرد ÷ زمان تولید برنامهریزیشده

عملکرد = (زمان سیکل ایدهآل × تعداد کل قطعات) ÷ زمان کارکرد

کیفیت = تعداد قطعات سالم ÷ تعداد کل قطعات

پس از محاسبه این سه مقدار، تمام اطلاعات لازم برای محاسبهٔ OEE در اختیار شماست.

اثربخشی کلی تجهیزات یا OEE = دسترسپذیری × عملکرد × کیفیت

دستیابی به امتیاز OEE برابر با ۱۰۰٪ مستلزم تولید محصولات کاملاً بدون عیب، با حداکثر سرعت ممکن و بدون هیچگونه توقف برنامهریزینشده است. همانطور که قابل حدس است، حتی سازمانهای تراز جهانی نیز قادر به حفظ مداوم یک امتیاز OEE کامل نیستند.

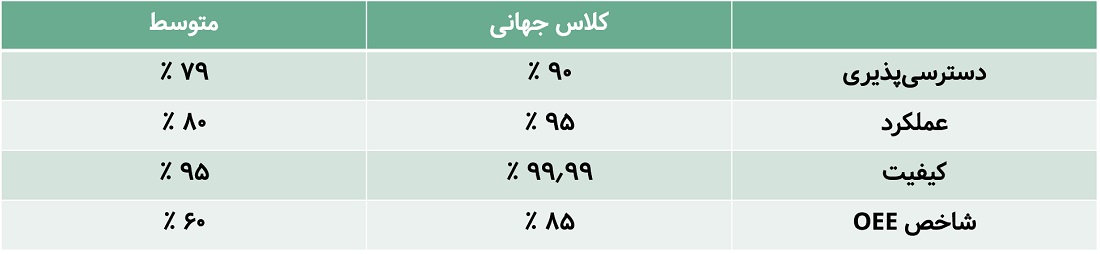

استانداردهای OEE بسته به صنعت و سازمان متفاوت است، اما یک قاعده سرانگشتی رایج این است که امتیاز ۸۵٪ بهعنوان سطح تراز جهانی (World-Class) در نظر گرفته میشود. با این حال، مهمتر از خود عدد OEE، تعهد تیم شما به بهبود مستمر است. پس از محاسبه OEE، شما یک مبنای ارزشمند برای درک عملکرد فعلی خود و همچنین یک نقشه راه برای ایجاد و اجرای تغییرات در اختیار خواهید داشت.

تلاش برای تحلیل و بهبود شاخص اثربخشی کلی تجهیزات میتواند به شما در اعمال تغییری ساده در شیوههای نگهداری و تعمیرات کمک کرده و منجر به پیشرفتهای بزرگ در زمینه تولید شود.

برای فهم بیشتر به یک مثال سریع میپردازیم: اگر قابلیت بهرهبرداری ۹۲ % (۰.۹۲)، عملکرد ۸۹ % (۰.۸۹) و کیفیت ۹۷ % (۰.۹۷) باشد، محاسبه OEE شما به این شکل خواهد بود:

OEE = 0.92 x 0.89 x 0.97

OEE = 0.794 (79.4%)

برای اینکه شاخص اثربخشی کلی تجهیزات به ۱۰۰ درصد برسد؛ سازمان شما باید محصولاتی عالی، با بیشترین سرعت ممکن و بدون توقف برنامهریزی نشده در تجهیزات تولید کند. دستیابی به این هدف تقریبا غیرممکن است. بهترین عملکرد شاخص OEE در استاندارد کلاس جهانی معمولاً ۸۵ % یا کمی بالاتر در نظر گرفته میشود و میانگین رقم شاخص حدود ۶۰ % است.

- امتیاز ۱۰۰ درصدی شاخص OEE: به معنی تولید عالی است؛ ساخت قطعات عالی در سریعترین زمان ممکن بدون توقف

- امتیاز ۸۵ درصد برای شاخص OEE: این امتیاز اغلب توسط تولیدکنندگان شناخته شدهٔ جهانی به دست میآید و برای بسیاری از شرکتها یک هدف بلند مدت بسیار مناسب تلقی میشود.

- امتیاز ۶۰ درصد در شاخص OEE: امتیازی کاملاً معمولی است اما حکایت از این دارد که فرصتهای قابل توجهی برای پیشرفت وجود دارد.

- امتیاز ۴۰ درصدی شاخص OEE: این امتیاز برای شرکتهای تولیدیای که تازه شروع به ارزیابی و بهبود عملکرد تولید خود کردهاند چیز غیرمعمول و عجیبی نیست. البته که امتیاز کمی است اما در اکثر موارد با اقدامات سادهای (به عنوان مثال با بررسی و پایش دلایل افزایش زمان توقف تجهیز و پیگیری و رفع بزرگترین دلایل خرابی) به راحتی قابل بهبود است.

مزایا و منافع حاصل از استفاده از شاخص اثربخشی کلی تجهیزات OEE چیست؟

دسترسیپذیری، عملکرد و کیفیت همگی به استراتژی و عملکرد سازمان در نگهداری و تعمیرات مرتبط هستند؛ عاملی که شاخص OEE را به یک ابزار بسیار مفید برای بهبود عملیات شما تبدیل میکند. انجام تجزیه و تحلیلهای مختلف بر روی نتایج شاخص OEE و پیدا کردن راههایی برای بهبود آن به شما کمک میکند تا با اتصال نقاط بین عملکرد تجهیز و فعالیتهای نگهداری و تعمیرات، نقاطی که فرصت بهبود و پیشرفت دارند را کشف کنید.

تقویت برنامهٔ نگهداری و تعمیرات پیشگیرانه

بررسی و کنترل مداوم شاخص اثربخشی کلی تجهیزات به شما این امکان را میدهد که ببینید چه زمانی و کجا روشهای نگهداری و تعمیرات ضعیفتان یک اثر فاجعهبار دومینووار ایجاد میکند. تکیهٔ بیش از حد بر نگهداری و تعمیرات واکنشی منجر به خرابی بیشتر تجهیزات (کاهش دسترسیپذیری) میشود و در ادامه این خرابیها باعث توقف تولید محصول (تضعیف عملکرد) و افزایش احتمالی نقص و ایراد در محصول (کاهش کیفیت) خواهد شد. زمانی که متوجه شویم نقاط ضعف برنامه نگهداری و تعمیرات پیشگیرانهٔ ما چه نقاطی هستند، اقدام به بهبود شاخص OEE میکنیم و در این صورت حل مشکلات بسیار آسانتر خواهد شد.

برای اینکه شاخص اثربخشی کلی تجهیزات به ۱۰۰ درصد برسد؛ سازمان شما باید محصولاتی عالی، با بیشترین سرعت ممکن و بدون توقف برنامهریزی نشده در تجهیزات تولید کند. دستیابی به این هدف تقریبا غیرممکن است.

هدف قرار دادن ناکارآمدیها و حذف آنها

نت پیشگیرانه به تنهایی نمیتواند تضمینکنندهٔ عملکرد بهتر تجهیزات باشد. ممکن است شما تمام دستورکارهای برنامه نت پیشگیرانه را مو به مو اجرا کنید؛ اما اگر این دستورکارها دربردارندهٔ وظایف درست، اجرا توسط کارشناسان و تکنیسینهای آموزشدیده، با ابزارهایی درست و منطبق بر یک جدول زمانی دقیق و صحیح نباشند؛ دیگر اهمیتی ندارد تا چه اندازه برنامهٔ نت پیشگیرانه به صورت دقیق اجرا شود.

اندازهگیری شاخص اثربخشی کلی تجهیزات آشکار میکند که آیا هر یک از این عوامل خارج از استانداردها و محدودهٔ خود عمل میکنند یا خیر؛ و بر اساس نتایج و تحلیل این شاخص میتوانید به اصلاح نقاط ضعف در این سه حوزه بپردازید.

اگر دسترسیپذیری، کیفیت، یا عملکرد یک تجهیز کمتر از نتایج مورد انتظار است، احتمالا زمان آن رسیده است که برنامهٔ نت پیشگیرانهٔ خود دربارهٔ آن تجهیز را مورد بررسی قرار داده و در صورت لزوم تغییراتی در آن ایجاد کنید. این کار تضمین میکند که کارها سریعتر و درستتر انجام شوند.

کاهش علل رایج خرابی تجهیزات

شاخص اثربخشی کلی تجهیزات میتواند به شما در از بین بردن مشکلاتی که سازمان شما را به چالش انداختهاند، کمک کند. این مشکلات که از آنها معمولاً تحت عنوان شش زیان عظیم یاد میشود عبارتند از: خرابی تجهیزات، زمان تنظیم و راهاندازی تجهیز، اتلاف وقت و توقفات جزئی، کاهش سرعت، نقصهای تولید، و نقصهای راهاندازی.

ممکن است از وجود مشکلی در محصول خود باخبر باشید؛ اما دربارهٔ ماهیت مشکل، میزان خسارتهای برآمده از آن مشکل و شیوهٔ حل آن مطمئن نباشید. نگاه کردن به سه عامل دسترسیپذیری، کیفیت و عملکرد در شاخص OEE به شما این امکان را میدهد که متوجه شوید کدام یک از شش عنصر زیانبار عظیم بیشترین تاثیر را بر عملکرد شما دارند، و قدمهای لازم برای رسیدگی به آنها را بردارید.

بیشتر بخوانید: راهنمای کامل انتخاب استراتژی مناسب نگهداری و تعمیرات

نحوهٔ بهبود شاخص اثربخشی کلی تجهیزات با عملیات نگهداری و تعمیرات

شاخص اثربخشی کلی تجهیزات تا پیش از آن که آن را به بینش، تصمیمگیری و اقدام تبدیل کنید، تنها یک عدد است. تلاش برای تجزیه و تحلیل و بهبود شاخص OEE میتواند به شما کمک کند تا یک تغییر ساده در شیوههای نگهداری و تعمیرات خود ایجاد کنید. تغییرات سادهای مثل تغییر نحوه سفارش کالای انباری یا تکمیل دستورکارها که میتوانند منجر به پیشرفتهای بزرگی در زمینهٔ تولید شوند.

دسترسیپذیری

دسترسیپذیری و میزان زمان قابل بهرهبرداری از تجهیزات را عواملی چون توقفها، زمانهای بیکاری ماشین آلات، و زمان تنظیم و راهاندازی ماشین هستند که کاهش میدهند. حال چگونه نگهداری و تعمیرات میتواند دسترسیپذیری را بهبود دهد: نگهداری و تعمیرات میتواند دلایل دسترسیپذیری و زمان قابل بهرهبرداری پایین تجهیز را با سه استراتژی اصلی نگهداری و تعمیرات یعنی اصل نت پیشگیرانه، مدیریت موجودی بهبود یافته و دسترسی بهتر به اطلاعات هدف قرار دهد.

برنامهٔ نت پیشگیرانه با یک برنامهٔ زمانی دقیق به دلیل تشخیص زودتر از موعد مشکلات منجر به کاهش شکست و توقف تجهیزات میشود. ردیابی و نظارت بر استفاده از قطعات یدکی هم باعث انجام سریعتر فعالیتهای تعمیراتی، کاهش توقف تجهیزات، اتلاف وقت و توقفهای جزئی میشود.

در نهایت بهرهمندی از دفترچه راهنمای تجهیزات، تاریخچهٔ دستورکارها و منابع دیگر در اختیار شما زمان تعمیراتی را کاهش میدهد و مشخصات دقیقی برای تنظیم تجهیز در اختیار تکنیسنها قرار میدهد و همین موضوعات باعث سرعت و دقت بیشتر میشود.

عملکرد

چیزهایی که باعث تضعیف کارآیی تجهیزات میشوند عواملی چون عملیاتیسازی ضعیف تجهیزات، فرایندهای کاری ناکارآمد، تغییرات در مواد اولیه، فقدان روانکاری و فرسودگی تجهیزات است.

نگهداری و تعمیرات چگونه میتواند این موارد را بهبود دهد: رمز پیشرفت در عملکرد تجهیزات و داراییهای سازمان در بهینهسازی نگهداری و تعمیرات برنامهریزیشده و افزایش استانداردسازی نهفته است. عملکرد ضعیف و پایینتر از حد استاندارد معمولاً به مشکل مشخصی در یک قطعهٔ خاص و یا یک وظیفهٔ خاص در PMها برمیگردد. مثل مواردی چون یاتاقانهای روانکاری و روغنکاری نشده یا عدم سرویس منظم تسمهها.

همچنین پالایش محرکهای نگهداری و تعمیرات پیشگیرانه یا اتخاذ یک رویکرد نگهداشت مبتنی بر وضعیت (condition-based maintenance) این مشکلات را قبل از اینکه بر عملکرد تاثیر بگذارند، به دام میاندازند. در کنار برنامهریزی و زمانبندی دقیق وظایف نت پیشگیرانه استانداردسازی آنها هم امر بسیار مهمی است. برای اطمینان از این که کارها به درستی و به طور موثر انجام میشوند، هر بار با کمی تغییر (مانند ضمیمه کردن فهرست وظایف به دستورکارها) میتوان گامی رو به جلو برداشت.

کیفیت

عواملی چون نگهداشت ضعیف تجهیزات، ناهمترازی سیستم، مواد اولیهٔ ناسازگار و عیبیابی تصادفی از موارد کاهش کیفیت خروجی تجهیز هستند.

نگهداری و تعمیرات چطور میتواند کیفیت تجهیزات را بهبود بخشد: کیفیت ضعیف محصول را میتوان با بهبود فرایندهای نگهداشت و تبدیل عنصر «ثبات» به بالاترین اولویت بهبود داد.

شکست فرایندها دلیل ریشهای بسیاری از نقایص هستند. به عنوان مثال، اگر گیجها و معیارها در هر شیفت یا در هر تکنیسین نگهداشت به صورت متفاوتی تنظیم شوند این موضوع میتواند منجر به افزایش تعداد محصولات معیوب و کمکیفیت شود.

با سیاستهای ساخت (Building policies)، گردشکارها، ایجاد مراکز دانش و برنامههای آموزشی میتوان فرایندها را در جهت ایجاد ثبات بیشتر در کیفییت و خلق فرهنگی از نگهداری و تعمیرات بهرهور فراگیر بهبود داد. فرهنگ بهتر و فرایندهای کارآمدتر منجر به کاهش آشفتگیها، حصول نتایجی استاندارد و کالاهایی با کیفیت بالاتر میشود.

بهروشهای شاخص اثربخشی کلی تجهیزات OEE

بهبود OEE نیازمند یک رویکرد سیستماتیک و همراهی همه بخشهای سازمان است. در ادامه، بهروشهایی برای معرفی OEE به تیم و ایجاد بهبودهای مستمر آورده شده است:

۱. شروع با یک برنامه آزمایشی:

نیازی نیست کل سازمان را یکباره تغییر دهید. ابتدا یک بخش تولید، تیم یا تجهیز مشخص را برای شروع انتخاب کنید. یک زمانبندی مشخص برای برنامه آزمایشی تعیین کنید و مطمئن شوید دادههای کافی جمعآوری میشوند. پس از پایان برنامه آزمایشی، نتایج را تحلیل کرده و رویکرد خود را بهبود دهید.

۲. ایجاد پایه قوی:

پیش از اینکه OEE به بخشی از استراتژی شما تبدیل شود، دستورالعملهای استاندارد عملیاتی (SOPs) تهیه کنید، روشهای جمعآوری دادهها را بهبود دهید و یک برنامه نگهداشت پیشگیرانه منظم ایجاد کنید.

۳. تأکید بر بهبود مستمر:

محاسبه OEE به منظور ایجاد بهبود تدریجی و مستمر است، نه دستیابی سریع به موفقیتهای پرریسک. همه اعضای تیم را تشویق کنید که به جای نتایج سریع، روی بهبود گامبهگام تمرکز کنند.

۴. استفاده از فناوری:

استفاده از اتوماسیون و نظارت از راه دور میتواند تأثیر خطاهای انسانی را کاهش دهد و فشار روی تیم نگهداشت را کم کند. ترکیب بینشهای عملکرد لحظهای با دادههای تاریخی میتواند امکان بهبودهای مختلف را فراهم کند. همچنین، بهرهگیری یک نرم افزار نگهداری و تعمیرات (CMMS) میتواند فواید بیشتری ارائه دهد، از جمله مرکزیسازی دادههای کلیدی و سادهسازی گزارشدهی.

با بهرهگیری از CMMS پگاه آفتاب، میتوانید بهبود OEE را تسریع کرده و به یک استاندارد جدید در نگهداشت و بهرهوری تجهیزات دست یابید.

نتیجهٔ نهایی: شاخص اثربخشی کلی تجهیزات OEE پایه و اساسی برای موفقیت

اثربخشی کلی تجهیزات یکی از بهترین ابزارها برای شناسایی مشکلات تولید، یافتن راهکارهایی برای حل مشکلات و هماهنگسازی برنامهٔ نگهداشت با استراتژی تولید است. شاخص OEE این امکان را میدهد تا به دنبال ریشهای ترین دلایل بروز مشکل رفت، نقاط ناکارآمد تولید را شناسایی و با ریشهیابی آنها اطلاحاتی بلندمدت را طراحی کنید که بهه کمک سازمان برای موفقیت بیاید.

قسمت اول شاخصهای نگهداری و تعمیرات: شاخص MTBF | شاخص میانگین زمان بین خرابیها