نگهداری و تعمیرات پیشگویانه PdM (نت پیشبینانه) چیست؟

نگهداری و تعمیرات پیشگویانه PdM (نت پیشبینانه) به شکلی از نگهداری و تعمیرات اطلاق میشود که با پایش مستقیمِ وضعیت نگهداری و عملکرد تجهیزات در خلال فعالیت طبیعی آنها، به دنبال کاهش نرخ خرابیها است. نت پیشگویانه با کاهش فعالیتهای تکراری نگهداری و تعمیرات، خرابیهای ناگهانی و حذف فعالیتهای پیشگیرانهٔ غیر ضروری باعث کاهش هزینهها در این حوزه میشود.

با نت پیشگویانه سازمان همواره در حال پایش و سنجش مواردی مثل روانکاریها و خوردگیها است. مفاد برنامهٔ نت پیشگویانه شامل تست مادون قرمز، تست آکوستیک، آنالیز ارتعاشات، اندازهگیری میزان صدا و آنالیز روغن تجهیزات است. همچنین سیستمهای نرمافزاری نگهداری و تعمیرات (CMMS) هم با پایش شرایط نگهداری تجهیز، موفقیت برنامهٔ نگهداری و تعمیرات را تسهیل میکنند.

به عنوان مثال نرم افزار نگهداری و تعمیرات پگاه آفتاب بهرهبرداران را قادر میسازد تا حدود عملکرد قابل قبول تجهیز را بشناسند. نرمافزار با خواندن ورودیها و نتیجه به دست آمده از نمودارها برای تجهیزی که از این حدود خارج شده به صورت خودکار یک درخواست کار صادر میکند.

مطالعات نشان میدهد که سازمانها در حدود ۸۰ درصد زمانشان را به جای جلوگیری از عیبها و خرابیهای تجهیزات صرف واکنش به مشکلات رخ داده میکنند. نت پیشگویانه (پیشبینانه) این بازی را به هم میزند و کمک میکند تا خرابیها با پایش عملکرد تجهیزات قابل پیشبینی شوند و در نتیجه در زمان و پول صرفهجویی گردد.

هدف نگهداری و تعمیرات پیشبینانه سه مورد کلی است:

- به حداکثر رساندن زمان بهرهبرداری، بهبود قابلیت اطمینان و افزایش بهرهوری با کاهش تعداد توقفهای برنامهریزی نشده.

- کاهش هزینههای عملیاتی با انجام اقدامات نگهداشت پیش از آنکه به مسائل پرهزینه، زمانبر و پرکار تبدیل شوند.

- افزایش طول عمر داراییها با انجام اقدامات نگهداشت پیش از وقوع خرابی در تجهیزات.

به بیان ساده، نگهداری پیشگویانه (پیشبینانه) (PdM) از فناوریهای پیشرفته استفاده میکند تا مشکلات کوچک تجهیزات را قبل از تبدیل شدن به معضلات بزرگ و پرهزینه برطرف کند.

نت پیشگویانه در مقایسه با نت پیشگیرانه

هر چند یک برنامه نگهداری و تعمیرات ایدهآل شامل هر دو اینها، یعنی نت پیشگویانه و نت پیشگیرانه است ولی استراتژیهای این دو با یکدیگر متفاوت است. «نت پیشگیرانه» بر اساس میانگین یا چرخهٔ عمر مورد انتظار هر تجهیز کار میکند در حالی که «نت پیشگویانه» بر اساس شرایط نگهداشت و عملکرد هر تجهیز برنامهریزی میشود.

هر چند راهاندازی نت پیشگویانه (پیشبینانه) پیچیدهتر از راهاندازی یک برنامهٔ نت پیشگیرانهای است که بر اساس توصیههای شرکت سازندهٔ تجهیز زمانبندی شده، اما نت پیشگویانه میتواند موجب کاهش زمان صرف شده و هزینههای سازمان شود. به عنوان مثال اندازهگیری میزان ارتعاشات یک موتور الکتریکی در فواصل معین دقیقتر از تشخیص میزان فرسایش بلبرینگ آن است و این به سازمان اجازه میدهد تا پیش از خرابی کامل قطعه، اقدامات نگهداشت – تعمیراتی خود را انجام دهد.

برای توسعه نت پیشگویانه به زمان و تلاش بیشتری نسبت به نت پیشگیرانه نیاز داریم. برای اثرگذاری واقعی باید کارکنان در نحوهٔ استفاده از تجهیزات مهارت کسب کنند و یاد بگیرند که چگونه دادههای استخراج شده را تفسیر کنند. هنگامی که چنین تعهدی در سازمان به وجود آمد، نت پیشگویانه نه تنها باعث احیای تیم نگهداری و تعمیرات که موجب احیای کل سازمان میشود.

| نگهداری و تعمیرات پیشبینانه | نگهداری و تعمیرات پیشگیرانه |

| نوعی نگهداشت پیشنگرانه است | نوعی از نگهداشت برنامهریزیشده است |

| با استفاده از فناوریهای پیشبینیکننده، مشکلات احتمالی را شناسایی کرده و اقدامات اصلاحی را پیش از بروز خرابی زمانبندی میکند | اغلب برای آن از نرمافزارهای برنامهریزی مدیریت نگهداشت برای اطلاعرسانی به تیمها یا افراد درباره اقدامات آتی بر روی تجهیزات استفاده میشود |

| بر عملکرد تجهیزات، تحلیلهای پیشبینانه و جمعآوری داده برای خدماتدهی به ماشینآلات تمرکز دارد | برای مثال، زمانی که یک خودرو به کیلومتر مشخصی میرسد، به راننده برای تعویض روغن هشدار میدهد |

| کارایی کلی موجودی قطعات را بهبود میدهد، چرا که قطعات تا زمان خرابی استفاده نمیشوند و زودتر از موعد نیز تعویض نمیشوند | شاخصهای مناسبی از عملکرد و سلامت داراییها ارائه میدهد |

| اغلب نیازی به توقف عملکرد دستگاه ندارد، و در صورت نیاز، زمان توقف معمولاً کوتاه است | معمولاً نیازمند توقف دستگاه است |

| از ابزارهای پیشرفتهای مانند آنالیز ارتعاش، ترموگرافی مادون قرمز، آنالیز روغن، همراه با نرمافزارهای تحلیلی و گاه حسگرهای مختلف استفاده میکند | معمولاً بر چکلیستهای تعمیراتی، دفترچههای راهنما و رویههای عملیاتی استاندارد تکیه دارد |

نگهداری و تعمیرات پیشگویانه (پیشبینانه) چگونه کار میکند؟

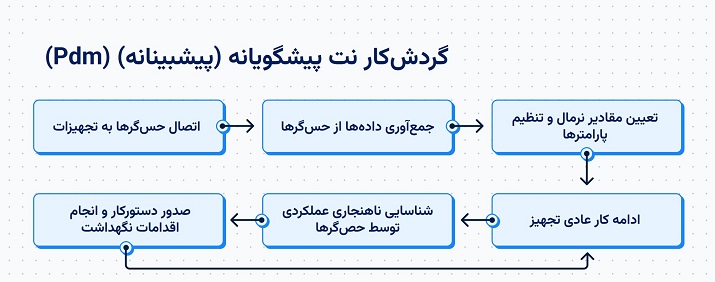

نت پیشگویانه شرایط هر تجهیز را با پایش عملکرد دورهای یا رصد لحظه به لحظهٔ آن به صورت آنلاین ارزیابی میکند. اکثر برنامههای نگهداری و تعمیرات پیشگویانه زمانی که تجهیزات در وضعیت عملکرد معمول خود هستند تهیه میشوند و هدف آن ها کم کردن اختلال در عملیات روزمره تجهیز است. این استراتژی نگهداری و تعمیرات به ارزیابی اصول کنترل آماری فرایندها (SPC) میپردازد تا زمانهایی را که در آینده تجهیز نیاز به دستورکارهای نگهداشت دارد را مشخص کند.

به عنوان مثال به جای تعویض روغن موتور وسایل نقلیه در کیلومتر ۳۰۰۰ نت پیشگویانه این قدرت را به سازمان میدهد تا با جمعآوری دادههای نمونه، تعویض روغن را بر اساس نتایج حاصل از فرسایش تجهیز برنامهریزی کند. برای عملکردِ مناسب یک برنامهٔ نت پیشگویانه نیاز به سختافزارهایی برای پایش وضعیت تجهیزات و نرمافزاری برای صدور دستورکارهای اصلاحی، هنگام پدیدار شدن یک مشکل بالقوه، داریم. انواع به خصوصی از کارهایی که در نت پیشگویانه باید انجام شود به شرح زیر است:

- آنالیز ارتعاشات: حسگرهای ثبت ارتعاشات برای تشخیص عملکرد نادرست تجهیزاتی مثل پمپها و موتورها مورد استفاده قرار میگیرند.

- ترموگرافی: دوربینهای مادون قرمز اغلب برای تشخیص دمای بالا و غیر معمول تجهیز استفاده میشوند.

- تجزیه و تحلیل آکوستیک: تحلیلهای آکوستیک با تستهای سونیک و تست التراسونیک برای پیدا کردن نشتیهای گاز و میعانات مورد استفاده قرار میگیرند.

- آنالیز روغن: آنالیز روغن، فرسایشِ تجهیز را با مشخصکردن تعداد و اندازهٔ ذرات روغن انجام میدهد.

علاوه بر اینها، ابزاری مانند نرم افزار نگهداری و تعمیرات پگاه آفتاب میتواند به اقدامات سازمانها بر اساس تحلیلهای جمعآوری شده به وسیلهٔ این ابزارها و حسگرها کمک کند.

تا چه اندازه از نگهداری و تعمیرات پیشگویانه سود خواهید برد؟

مطالعات نشان میدهد که سازمانها در حدود ۸۰ درصد زمانشان را به جای جلوگیری از عیبها و خرابیهای تجهیزات صرف واکنش به مشکلات رخ داده میکنند. نت پیشگویانه این بازی را به هم میزند و کمک میکند تا خرابیها با پایش عملکرد تجهیزات قابل پیشبینی شوند و در نتیجه در زمان و پول صرفهجویی گردد. سازمانهایی که یک برنامهٔ نت پیشگویانه راهاندازی میکنند باید انتظار مشاهدهٔ پیشرفتهای قابل توجهی در قابلیت اطمینان تجهیز (Asset Reliability) و افزایش بهرهوری داشته باشند.

- نرخ بازگشت سرمایهٔ ۱۰ برابر

- کاهش ۲۵ الی ۳۰ درصدی هزینههای نگهداری و تعمیرات

- کاهش ۷۰ تا ۷۵ درصدی از کارافتادگیها

- کاهش ۳۵ الی ۴۵ درصدی زمان توقفها

- افزایش تولید ۲۰ الی ۲۵ درصدی

چه وقتی نگهداری و تعمیرات پیشگویانه معنا ندارد؟

گاهی اوقات نت پیشگویانه (پیشبینانه) پاسخ مناسبی به مشکلات حوزهٔ نگهداری و تعمیرات نیست. نت پیشگویانه ممکن است مقرون به صرفهترین شیوه برای مدیریت همهٔ تجهیزات نباشد. به عنوان مثال: تعویض لامپها در مکانهای مختلف سازمان. به جای راهانداختن برنامهٔ عیبیابی و نت پیشگویانه برای لامپها، اعمال استراتژی نگهداری و تعمیرات اضطراری (RTF) (یعنی انتظار تا زمانی که لامپ نیاز به تعویض داشته باشد) بیشتر معنا دارد. در موارد زیر به عواملی پرداخته شده که با پاسخ به آنها میتوان دریافت که کدام تجهیز باید داخل یک برنامهٔ نت پیشگویانه تعریف شود.

- خرابی غیرمنتظرهٔ تجهیز چه تاثیری روی محصول خواهد داشت؟

- آیا میتوان کارهای مقرون به صرفهای را برای پیشگیری یا کاهش پیامدهای خرابی تجهیز انجام داد؟

- متوسط هزینه برای تعمیر تجهیز چه قدر است؟

| نوع کاربرد | ویژگیها |

| ✅ کاربرد مناسب نت پیشگویانه | دارای عملکرد حیاتی در فرایند عملیاتی

دارای الگوی خرابی قابل پیشبینی بهصورت مقرونبهصرفه با پایش منظم |

| ❌ کاربرد نامناسب نت پیشگویانه | فاقد نقش حیاتی در عملیات

فاقد الگوی خرابی که بهصورت مقرونبهصرفه قابل پیشبینی باشد |

مزایا و معایب نگهداری و تعمیرات پیشگویانه (پیشبینانه)

مزایا

در مقایسه با نت پیشگیرانه، نت پیشبینانه این امکان را فراهم میکند که تجهیزات تنها درست پیش از وقوع خرابی متوقف شوند. این امر موجب کاهش زمان و هزینهٔ صرفشده برای نگهداشت تجهیزات میشود.

این رویکرد چندین صرفهجویی اقتصادی به همراه دارد:

- کاهش زمان مورد نیاز برای نگهداشت تجهیزات، زیرا تعمیرات تنها زمانی انجام میشود که واقعاً نیاز باشد.

- کاهش ساعات از دسترفتهٔ تولید به دلیل کاهش توقفهای غیرضروری برای تعمیرات.

- کاهش هزینهٔ قطعات یدکی و لوازم مصرفی، چرا که قطعات بهموقع و نه زودتر یا دیرتر از موعد تعویض میشوند.

علاوه بر این موارد، نت پیشگویانه مزایای زیر را نیز به همراه دارد:

- افزایش عمر تجهیزات: با پایش مداوم سلامت تجهیزات و رفع مشکلات جزئی پیش از تبدیلشدن به معضلات جدی، میتوان عمر مفید تجهیزات را افزایش داد.

- بهینهسازی فعالیتهای نگهداشت: به جای تعمیرات دورهای که ممکن است اقداماتی بیشازحد لازم یا ناکافی باشد، تعمیرات دقیقاً زمانی انجام میشود که لازم است و این باعث استفادهٔ بهینه از منابع میشود.

- مدیریت بهتر قطعات یدکی: آگاهی از اینکه کدام قطعه احتمال خرابی دارد، امکان برنامهریزی مؤثرتر موجودی و کاهش نیاز به انبارداری اضافی را فراهم میکند.

معایب

هرچند نت پیشگویانه با پیشگیری از خرابی ناگهانی و افزایش طول عمر تجهیزات مزایای قابلتوجهی دارد، اما چالشهایی نیز به همراه دارد:

- هزینهٔ اولیهٔ بالا: راهاندازی سیستم پیشبینانه معمولاً نیازمند سرمایهگذاری در حسگرها، نرمافزارهای تحلیل داده و گاهی زیرساخت اینترنت اشیا (IoT) است، که برای بسیاری از سازمانها گران تمام میشود.

- پیچیدگی اجرایی: پیادهسازی این سیستم نیاز به یکپارچهسازی فناوریهای مختلف با یکدیگر، تحلیل حجم بزرگی از دادهها و آموزش مجدد کارکنان دارد که ممکن است برای برخی سازمانها دشوار باشد.

- وابستگی بیشازحد به فناوری: صرف تکیه بر دادههای پیشبینیکننده ممکن است منجر به نادیدهگرفتن سایر نشانههای مشکلات تجهیزاتی شود؛ چرا که پیشبینیهای سیستم همیشه صددرصد دقیق نیستند.

برنامههای نگهداری و تعمیرات پیشگویانه

برنامههای نگهداری و تعمیرات متعددی در طیف وسیعی از صنایع وجود دارد که به چند مورد در زیر پرداخته شده است:

- یافتن عدم تعادل در برقهای سه فاز به موجب اعوجاج هارمونیکی، اضافه بار یا تنزل کارکرد و یا خرابی یک یا چند فاز

- تشخیص شدت جریان برق موتورها یا داغ شدن بیش از حد بلبرینگها یا خرابی عایقها

- مکانیابی اضافهبارهای بالاقوه در پنلهای برقی

- اندازهگیری هر دو سمت توزیع و مصرف برق در یک نقطهٔ مشترک برای نظارت بر مصرف برق

- جلوگیری از افزایش دما در پنلهای الکتریکی برای جلوگیری از خرابی تجهیزات

- تشخیص افت درجه حرارت در یک خط لولهٔ بخار که میتواند نشاندهدهٔ نشتی و افت فشار باشد.

نحوهٔ راهاندازی یک استراتژی نگهداری و تعمیرات پیشگویانه

راهاندازی یک برنامهٔ نت پیشگویانه (پیشبینانه) باید از شروع تا پایانش بر اساس یک فرایند روشمند باشد. کلید اصلی چنین برنامهای داشتن یک چشمانداز همه جانبه از کارهایی است، که برای پوشش همهٔ اجزای بنیادی برنامه، باید انجام شوند.

۱. طراحی برنامهٔ نگهداری و تعمیرات پیشگویانه

- نظر مثبت مدیریت را بگیرید و آمادهٔ بحث و ارزیابی مزایا و اهداف نت پیشگویانه باشید.

- مشخص کنید کدام تجهیزات هدف برنامه هستند. نگاهی دقیق به تاریخچهٔ خرابی تجهیزات و ریشهیابی علل خرابیها داشته باشید. تجهیزاتی که بیشترین خرابی را دارند بیشترین ظرفیت برای کاهش هزینهها و بهبود قابلیت اطمینان در سازمان را دارند.

- مقایسهٔ هزینهٔ راهاندازی یک نت پیشگویانه با هزینهٔ متوسط تحمیل شده از خرابی تجهیزات. همانطور که در بالا ذکر شد گاهی اوقات نت پیشگویانه محلی از اعراب ندارد و بستگی به نوع تجهیز دارد. در برخی موارد یک روش اصلاحی نگهداری تعمیرات میتواند مقرون به صرفهتر باشد.

۲. انتخاب فناوریهای مورد استفاده در نت پیشگویانه

- اتخاب کنید کدام یک از فناوریهای ذکر شده در بالا در پایش وضعیت تجهیزات بیشترین تاثیر را دارند. آیا سازمان شما بیشتر به تحیلیل ارتعاشات علاقه دارد، یا ترموگرافی مادون قرمز، بازرسیهای اولترا سونیک و یا آنالیز روغن؟ ابزارهایی که قرار است اطلاعات را برای شما جمعآوری کنند انتخاب کنید.

۳. تخصیص منابع کافی

- برای کارهای مربوط به نت پیشگویانه شامل جمعآوری اطلاعات، تجزیه و تحلیل، گزارشگیری و پیگیری، حتماً زمان اختصاص دهید.

- تخصیص منابع برای سرمایهگذاری روی فناوریهای نت پیشگویانه یا انعقاد قرارداد با پیمانکارهای نت.

۴. یکپارچگی سیستم

- استفاده از ابزارهای درون یک نرمافزار نگهداری و تعمیرات برای تبدیل وضعیت پایش تجهیز به وضعیت اقدام.

۵. هماهنگسازی برنامههای نت پیشگیرانه و نت پیشگویانه

- بهرهگیری از هر دو برنامهٔ نت پیشگیرانه و نت پیشگویانه بهترین برنامهٔ نگهداری و تعمیرات است. از هر روش در جایی که قابل اجرا است استفاده کنید و بر اساس عواملی چون خرابی تجهیز، زمان توقف، هزینه، زمان صرف شده توسط نیروها و تاریخچهٔ تجهیزات تصمیم بگیرید کدام استراتژی مناسبتر است.

۶. استفاده از گزارشها و داشبوردهای CMMS

- با گزارشها و ابزارهای داشبوردی نرمافزار سازمان میتواند همواره تاریخچهٔ دستور کارها، خرابیها، هزینهها و رویهها را ثبت کند. این موضوع به سازمان کمک میکند تا روند پیشرف را برای ذینفعان ترسیم کند.

۵ نمونهٔ موفق جهانی در نگهداری و تعمیرات پیشگویانه

۱. شرکت کوماتسو: شرکت ژاپنی تامینکنندهٔ تجهیزات معدنکاوی

تجهیزات تحت کنترل

- ماشینآلات و تجهیزات صنعتی کاوش معدنی سطحی و زیرزمینی

فناوریهای استفادهشده

- حسگرهای ارتعاشسنج

- حسگرهای فشارسنج

- حسگرهای کنترل روغن

- حسگرهای فراصوت

- دماسنجها و حسگرهای حرارتی

- دوربینهای نظارتی

- دیتابیس Azure SQL

- موتور یادگیری ماشین

نتایج بهدستآمده

- کاهش میزان تاخیر در تولید

- کاهش زمان توقف تجهیزات

- کاهش هزینههای قطعات یدکی و تدارکات

- کاهش مصرف سوخت

۲. شرکت کرایبورگ: شرکت آلمانی تولیدکنندهٔ مواد پلاستیکی

تجهیزات تحت کنترل

- مخازن روغن

- پمپها

- موتورهای برق دستگاههای نورد ورق

فناوریهای استفادهشده

- حسگرهای فشارسنج

- دماسنجها و حسگرهای حرارتی

- حسگرهای سنجش میزان روغن

- حسگرهای جرینسنج

- راهکار اینترنت اشیای بوش

- شبکه آنلاین عیبیابی ODIN

نتایج بهدستآمده

- افزایش بهرهوری در نگهداشت

- افزایش بهرهوری در عملیاتها

۳. شرکت شورون: شرکت آمریکایی صنعت نفت و گاز

تجهیزات تحت کنترل

- سیستمهای خطوط لوله

- چاههای نفت

فناوریهای استفادهشده

- فشارسنجها

- دماسنجها و حسگرهای حرارتی

- لرزهسنج

- حسگرهای ارتعاشسنج

- راهکارهای اینترنت اشیای Azure IoT Hub / Edge

- موتور یادگیری ماشین

نتایج بهدستآمده

- کاهش هزینههای نگهداشت

- کاهش توقف تجهیزات

- کاهش قابل توجه خرابیها

۴. شرکت موندی: تولیدکنندهٔ انگلیسی کاغذ و مواد بستهبندی

تجهیزات تحت کنترل

- ماشینآلات و تجهیزات تولید

فناوریهای استفادهشده

- فشارسنجها

- دماسنج و حسگرهای حرارتی

- سرعتسنجها

- دیتابیس اوراکل

- موتور یادگیری ماشین

نتایج بهدستآمده

- کاهش زمان توقف تجهیزات

- کاهش ضایعات در مواد اولیه

- صرفهجویی سالانه به میزان ۵۰ هزار یورو (در ۸ تجهیز)

۵. شرکت اینفرابل: شرکت خطوط آهن بلژیکی

تجهیزات تحت کنترل

- خطوط ریلی

- ریلبندها (تراورس)

- خطوط برق

فناوریهای استفادهشده

- کنتورهای مصرف برق

- حسگرهای حرارتی

- دوربینهای نظارتی

- دیتابیس داخلی

- موتور یادگیری ماشین

نتایج بهدستآمده

- بررسی و کنترل خودکار ۶۵۰۰ کیلومتر از خطوط آهن

- افزایش ایمنی کارکنان

0 پاسخ

-

دیدگاهتان را بنویسیدبسیار خوب ،خلاصه و مفید بود. اگر مثالهای واضحتری هم زده شود بسیار مفیدتر خواهد بود