نگهداری و تعمیرات بهره ور فراگیر چیست؟

نگهداری و تعمیرات بهره ور فراگیر (Total productive maintenance -TPM) به فرایند استفاده از ماشینآلات، تجهیزات، کارکنان و فرایندهای پشتیبان برای حفظ و بهبود یکپارچگی تولید و کیفیت سیستمها گفته میشود.

نگهداری و تعمیرات بهره ور فراگیر (TPM) استراتژیای براساس این ایده است، که بهجای تیم نگهداشت همه در یک سازمان باید در نگهداری و تعمیرات مشارکت کنند. در این رویکرد از مهارتهای تمام کارکنان سازمان استفاده میشود و تلاش میشود نگهداری و تعمیرات را به موضوع عملکرد روزانهٔ هر تاسیساتی بدل کند.

چه کسانی باید در نگهداری و تعمیرات بهره ور فراگیر مشارکت کنند؟

بر اساس فلسفه نگهداری و تعمیرات بهره ور فراگیر، همه از مدیریت ارشد سازمان گرفته تا اپراتورهای تجهیزات باید در فرایند نگهداشت شرکت کنند. اما چطور؟ هر عضو یک سازمان باید به روش خود عمل کند:

مدیران ارشد و مهندسان قابلیت اطمینان

مشارکت مدیریت در نت بهره ور فراگیر باید به صورت ترویج آن به عنوان یکی از سیاستهای سازمان باشد. مهندسهای قابلیت اطمینان نیز با استفاده از دادههای نگهداشت در نرم افزار نگهداری و تعمیرات برای تعریف معیارهای سنجش و ارزیابی و تولید بینشهای مرتبط با پیشرفت کسبوکار در موضوع نت بهره ور فراگیر مشارکت کنند.

اپراتورها

بارها شنیدهایم که اپراتورها «مالکان اصلی تجهیزات سازمان» هستند. اما این به چه معنا است؟ این جمله یعنی اپراتورها باید مسئولیت نگهداشت روزانهٔ ماشین آلات خود را به عهده بگیرند. این کار شامل تمیزکاری و روغنکاری منظم، که از الزامات سلامت تجهیزات است، میباشد. همچنین انتظار میرود که اپراتورها علائم اولیه نقص تجهیزات را پیدا کرده، آنها را گزارش کنند و روشهای بهبود عملکرد تجهیزات را مشخص سازند.

مدیران و تکنسینهای نگهداری و تعمیرات

انتظار میرود که مدیران و تکنسینهای نگهداری و تعمیرات آموزش اپراتورها را برعهده بگیرند و پشتیبان آنها در انجام فعالیتهای پیشرفتهتر نگهداشت برای تحقق اهدافشان باشند. همچنین از آنها انتظار میرود که مسئولیت فعالیتهای بهبوددهنده را که بر شاخصهای کلیدی عملکرد (KPI ها) تعیینشده توسط مهندسان قابلیت اطمینان تاثیر میگذارد، به عهده بگیرند.

درک پایه و اساس نگهداری و تعمیرات بهره ور فراگیر

نگهداری و تعمیرات بهره ور فراگیر بر اساس روشگان مدیریتی 5S شکل گرفته و دارای هشت ستونِ پشتیبان است. هر برنامه نگهداری و تعمیرات بهره ور فراگیر در آغاز روی ایجاد پایه و اساسی از نظام 5S و توسعه یک برنامه نگهداری و تعمیرات مستقل یا خودگردان (autonomous maintenance) متمرکز خواهد بود. این امر با آزادسازی زمان پرسنل نگهداشت& آنها را به شروع پروژههای بزرگتر و انجام نت با برنامه بیشتر ترغیب میکند.

نظام 5S: هر S برای چه کاری مناسب است؟

نگهداری و تعمیرات بهرهور فراگیر سنتی توسط سیچی ناکاجیما Seiichi Nakajima در کشور ژاپن توسعه داده شد. نتایج کار او در این زمینه منجر به خلق فرایند نگهداری و تعمیرات بهرهور فراگیر TPM در اواخر دهه ۱۹۶۰ و اوایل دهه ۱۹۷۰ شد. شرکت نیپون دنسو Nippon Denso (در حال حاضر دنسو)، شرکتی که قطعاتی برای کمپانی تویوتا تولید میکرد، یکی از اولین سازمانهایی بود که یک برنامه TPM را اجرا کرد. این اقدام نیپون دنسو به ایجاد یک معیار پذیرفتهشده بینالمللی برای چگونگی اجرای نگهداری و تعمیرات بهرهور فراگیر انجامید. و در ادامه همین اقدام پیشرو منجر به پذیرش آن به عنوان یک معیار بین المللی در چگونگی پیاده سازی نت بهرهور فراگیر شد. با ترکیب تکنیکهای تولید ناب، نگهداری و تعمیرات بهرهور فراگیر براساس سیستم 5S بر روی هشت ستون ساخته میشود. سیستم 5S یک روش سازمانی مبتنی بر پنج کلمه ژاپنی است:

- سیری Seiri (سازماندهی): حذف وسایل اضافه و بیاستفاده از فضای کاری

- سیتون Seiton (نظم و ترتیب): اطمینان از وجود نظم با دنبال کردن اصل «مکانی برای همه چیز و همه چیز در جای خود»

- سیسو Seiso (پاکیزهسازی): تمیز کردن فضای کاری و حفظ این نظافت

- سیکتسو Seiketsu (استانداردسازی): استانداردسازی همه فرایندهای کاری و باثبات ساختن آنها

- شیتسوکه Shitsuke (حفظ و نگهداری): تقویت چهار گام اول به صورت مستمر

هشت ستونِ نگهداری و تعمیرات بهرهور فراگیر بر روی تکنیکهای کنشگرا (در مقابل واکنشی) و پیشگیرانه برای بهبود قابلیت اطمینان تجهیزات تمرکز دارد. این هشت ستون عبارتند از: نگهداشت مستقل و خودگردان (Autonomous maintenance)، بهبود متمرکز (کایزن)، نگهداری و تعمیرات برنامهریزیشده (نت بابرنامه)، مدیریت کیفیت، مدیریت اولیه تجهیزات (early equipment management)، آموزش و تمرین، ایمنی، بهداشت و محیطزیست؛ و نگهداری و تعمیرات بهرهور فراگیر در اجرا و مدیریت. در ادامه به هر ستون به صورت مجزا خواهیم پرداخت.

۱. نگهداری و تعمیرات مستقل یا خودگردان (Autonomous maintenance)

نت مستقل به این معنی است که اطمینان حاصل کنید اپراتورهای شما به طور کامل در مورد فعالیتهای معمول نگهداشت مثل تمیزکاری، روغنکاری، بازرسی و همچنین برعهده گرفتن به تنهایی این مسئولیت در دستان خود آموزش میبینند. این امر حس مالکیت اپراتورها را نسبت به تجهیزات خود تقویت میکند و دانش آنها از قطعههای خاص را افزایش میدهد.

پیادهسازی نگهداری و تعمیرات مستقل از تمیز کردن ماشین تا یک استاندارد مبنایی که اپراتور ملزم به حفظ آن باشد را شامل میشود. همچنین شامل آموزش مهارتهای فنی به اپراتورها برای انجام بازرسیهای معمول بر اساس مستند راهنمای تجهیز است.اگر اپراتور آموزشدیده باشد، قادر خواهد بود خود برنامه بازرسی نت مستقل خود را تنظیم کند. همچنین استانداردسازی هم تضمین میکند که همهٔ افراد روشها و فرایندهای یکسانی را دنبال کنند.

۲. بهبود متمرکز

بهبود متمرکز براساس عبارت ژاپنی «کایزن» (Kaizen) به معنای بهبود، بنیان نهاده شده است. در بحث تولید، کایزن به معنی بهبود مستمر کارکردها و فرایندها است. بهبود متمرکز، فرایند را به صورت کلی بررسی کرده و ایدههایی برای چگونگی بهبود آن مطرح میکند. در نظر گرفتن تیمهای کوچک برای همکاری فعالانه با یکدیگر در جهت اجرای بهبودهای منظم و تدریجی در فرایندهای مربوط به عملیات نگهداشت تجهیزات، کلید موفقیت نت بهره ور فراگیر است. تنوع بخشیدن به اعضای تیم، امکان شناسایی مشکلات تکراری را از طریق طوفان فکری اعضای تیمی با تخصصهای مختلف و طرز فکرهای متنوع را فراهم میکند.

علاوه بر این، بهبود متمرکز ضمن افزایش ایمنی که حاصل تحلیل ریسک هر اقدام مستقل است؛ با کاهش نقایص محصول و فرایندها موجب افزایش بهرهوری میشود. در نهایت، بهبود متمرکز تضمین میکند که بهبودها استاندارد، تکرارپذیر و باثبات شده باشند.

۳. نگهداری و تعمیرات برنامهریزیشده (نت بابرنامه)

نگهداری و تعمیرات برنامهریزیشده شامل بررسی معیارهایی مانند نرخ خرابی و تاریخچهٔ زمانهای خاموشی و سپس زمانبندی وظایف نگهداشت براساس نرخهای پیشبینیشده یا اندازهگیری شدهٔ خرابیها و دورههای زمان خاموشی تجهیزات است. به عبارت دیگر، از آنجا که زمان مشخصی برای انجام اقدامات نگهداشت بر روی تجهیزات وجود دارد، شما میتوانید نگهداری و تعمیرات را برای زمانهایی برنامهریزی کنید که تجهیزات بیکار هستند یا با ظرفیت کم اقدام به تولید میکنند. این اقدام باعث میشود تا برنامهٔ نگهداشت به ندرت باعث توقف تولید شود.

علاوه بر این، نگهداشت برنامهریزیشده احتمال موجودی قطعات برای زمانی که موعد اقدام نت با برنامه رسیده باشد را افزایش میدهد. از آنجا که شما میدانید هر قطعه از تجهیزات بر اساس نت بابرنامهٔ شما در چه زمانی نیاز به تعویض یا تعمیر و یا هر اقدام نگهداشتی دارد، افزایش احتمال موجودی قطعات تضمین میکند که به دلیل فعالیتهای نگهداشت هیچگونه کاهش و خللی در تولید رخ نخواهد داد.

استفاده از این رویکرد کنشگرا تا حد زیادی میزان زمان خاموشی برنامهریزی نشدهٔ تجهیز را با امکان برنامهریزی بیشتر تعمیرات در زمانهایی که ماشینآلات برای تولید برنامهریزی نشده اند، کاهش میدهد. همچنین به شما این امکان را میدهد که موجودی کالا و قطعات خود را به طور کامل برنامهریزی و بخشهایی که مستعد فرسودگی و شکست است را بتوانید به شکل بهتری کنترل کنید. از مزایای دیگر نت با برنامه میتوان به کاهش تدریجی خرابیها و به تبع آن افزایش آپتایم و کاهش سرمایهگذاری ثابت تجهیزات اشاره کرد؛ چرا که در این صورت از حداکثر پتانسیل تجهیزات استفاده میشود.

۴. مدیریت کیفیت

اگر کیفیت اقدامات و فعالیتهای نگهداری و تعمیرات پایین باشد، تمام برنامهریزیها و استراتژیهای مختلف تدوینشده برای نگهداشت به هیچ و پوچ تبدیل میشوند. کیفیت نگهداشت بر تشخیص خطاهای طراحی کار و جلوگیری از آن در فرایند تولید تمرکز دارد. و این کار را با شناسایی و حذف منبع و ریشهٔ نقایص تکراری با استفاده از روش تجزیه و تحلیل علل ریشهای (به خصوص با روش ۵ چرا) انجام میدهد. با شناسایی فعالانهٔ منابع خطا یا نقص، فرایندها قابلیت اطمیانان بیشتری خواهند داشت و خروجی تولید همان مشخصات استاندارد خود را خواهد داشت.

احتمالا بزرگترین مزیت مدیریت کیفیت نگهداشت این است که مانع از حرکت محصولات معیوب به مراحل بعدی تولید میشود؛ امری که میتواند به افزایش دوبارهکاریها بیانجامد.

با مدیریت هدفمند کیفیت در نگهداشت، مشکلات مربوط به کیفیت برطرف شده و راهکارهای دائمی برای این مشکلات درنظر گرفته خواهد شد. همچنین نقصها و زمان توقف تجهیزات ناشی از تولید محصولات معیوب به حداقل رسیده یا به طور کامل از بین میروند.

۵. مدیریت اولیه تجهیزات

مدیریت اولیه تجهیزات، دانشی عملی و یک شناخت کلی از تجهیزات تولیدی که از طریق نگهداری و تعمیرات بهره ور فراگیر به دست آمده را گرفته و از آن برای بهبود طراحی در تجهیزات جدید استفاده میکند. طراحی تجهیزات با مشارکت افرادی که بیش از همه از آن استفاده میکنند، به تامین کنندگان اجازه میدهد تا نگهداشتپذیری (maintainability) و شیوهای که ماشین در طرحهای آیندهٔ خود کار میکند را بهبود دهند.

هنگام بحث دربارهٔ طراحی تجهیزات، مهم است که در مورد مواردی چون سهولت تمیزکاری و روغنکاری، در دسترس بودن قطعات، کنترلپذیری ارگونومیک، به طریقی که کنترل آن برای اپراتور راحت باشد، نحوهٔ دگرگونیهای کامل (Changeovers) و ویژگیهای ایمنی آن صحبت شود. استفاده از این رویکرد بهرهوری را حتی بیشتر از پیش افزایش میدهد؛ زیرا تجهیزات جدید از قبل با مشخصات مورد نظر مطابقت دارند و مشکلات راه اندازی کمتری دارند ، بنابراین سریعتر به سطح عملکرد برنامهریزیشده میرسند.

۶. آموزش و تمرین

فقدان دانش درباره تجهیزات میتواند برنامه نت بهره ور فراگیر را کاملا از مسیر خود منحرف کند. آموزش و تمرین باید در همهٔ لایههای اپراتورها، مدیران و پرسنل نگهداشت انجام شود. باید اطمینان حاصل کرد که همه یک درک واحد از فرایند نگهداری و تعمیرات بهره ور فراگیر دارند و در صورت وجود هر نوع خلاء دانشی و اطلاعاتی به آن رسیدگی کرده تا اهداف نت بهره ور فراگیر قابلدستیابی شوند. در این مرحله است که اپراتورها مهارتهای نگهداشت فعالانه تجهیزات و شناسایی مشکلات در مراحل بسیار اولیه را فرا میگیرند. تیم نگهداشت یاد میگیرد که چگونه یک برنامه نت کنشگرا و پیشگیرانه را به اجرا دربیاورد، و مدیران به اصول نت بهره ور فراگیر و توسعه و هدایت کارکنان مسلط میشوند. از ابزارهایی چون دستورالعملهای کوتاه چسبیده شده بر روی تجهیز (single-point lesson) میتواند به آموزش بیشتر اپراتورها در روندهای عملیاتی کمک کند.

۷. ایمنی، بهداشت و محیطزیست

حفظ ایمنی محیط کاری به این معنی است که کارکنان وظایف خود را در یک مکان ایمن بدون وجود خطراتی برای سلامتی خود انجام دهند. سازماندهی محیط به شکلی که تولید را کارآمدتر کند مهم است، اما این موضوع نباید در مقابل سلامت و ایمنی کارکنان قرار گیرد. برای رسیدن به این هدف، در هر راه حلی که در فرایند نگهداری و تعمیرات بهره ور فراگیر مطرح میشود باید همیشه ایمنی، بهداشت و محیطزیست را در نظر داشت.

گذشته از مزایای آشکاری که وجود دارد، هنگامی که پرسنل هر روز در یک محیط ایمن به سر کار میآیند، نگرش آنها به کار معمولا بهتر است، چون آنها دیگر نگران این جنبهٔ مهم از کار خود نیستند. این امر میتواند بهرهوری را به شکل قابلتوجهی افزایش دهد.

۸. نگهداری و تعمیرات بهره ور فراگیر در اداره کردن و مدیریت

یک برنامه نت بهره ور فراگیر خوب تنها به اندازه مجموع اجزای خود خوب است. نگهداری و تعمیرات بهره ور فراگیر باید به سطحی فراتر از سطح تولید و عملیات بنگرد و با پرداختن به حوزههای زائد در پی حذف آنها از بخشهای اداری سازمان نیز باشد. این موضوع به معنای حمایت از تولید با بهبود چیزهایی مانند پردازش سفارشات، تدارکات و برنامهریزی است. بخشهای اداری اغلب در اولین پله از کل فرایند تولید قرار گرفتهاند؛ بنابراین مهم است که عملکرد این بخشها ساده و پربازده و بی ضایعه باشند. به عنوان مثال، اگر روشهای پردازش سفارش سادهتر شوند، آنگاه مواد سریعتر و با خطاهای کمتر به بخش تولید تحویل داده میشوند، و اگر قطعات گمشده ردیابی شوند، زمان بالقوه خاموشی تجهیز نیز کاهش مییابد.

چگونه نگهداری و تعمیرات بهره ور فراگیر (TPM) را پیادهسازی کنیم؟

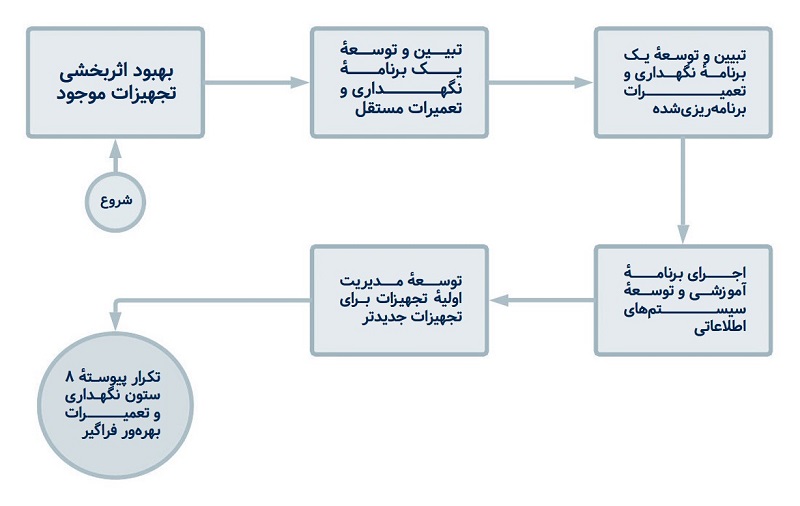

حالا که درکی از پایه و اساس (نظام 5S) و ستونهایی که فرایند نت بهره ور فراگیر بر روی آنها ساخته شده است پیدا کردهاید، در ادامه نگاهی به نحوه اجرای یک برنامه نت بهره ور فراگیر میاندازیم. پیادهسازی به طور کلی در پنج مرحله انجام میشود: شناسایی ناحیهٔ آزمایشی، بازگرداندن تجهیزات به شرایط عملیاتی اولیه، اندازهگیری شاخص اثربخشی کلی تجهیزات (شاخص OEE)، رسیدگی به زیانهای عمده و کاهش آنها و اجرای نگهداری و تعمیرات برنامهریزیشده.

مرحله ۱: شناسایی یک ناحیه آزمایشی

انتخاب یک ناحیهٔ آزمایشی برای شروع اجرای نت بهره ور فراگیر باعث میشود تا پرسنل با مشاهدهٔ مستقیم مزایای آن رغبت بیشتری به آن در مراحل بعد نشان دهند. هنگام انتخاب تجهیز به عنوان تجهیز آزمایشی، این سه سوال را پاسخ دهید:

- چه تجهیزی راحتترین راه برای بهبود را دارا است؟ انتخاب تجهیزاتی که بهبود آنها از همه آسانتر باشد، اگرچه موجب محک جدی فرایند نت بهره ور فراگیر نمیشود اما به شما این شانس را میدهد با نتایج مثبت فوری روبرو شوید.

- گلوگاه کجاست؟ انتخاب تجهیزی که به وضوح باعث توقف تولید شده است دستاوردهایی چون افزایش فوری میزان تولید کل و جبران سریع کمبود ناشی از توقف برای شما خواهد داشت. اما ایراد این انتخاب آنجا است که شما از یک تجهیز حیاتی به عنوان ناحیهٔ آزمایشی استفاده کردهاید و این خطر افزایش زمان توقف را همراه خود دارد.

- مشکلسازترین تجهیز کدام است؟ تعمیر تجهیزی که بیشترین مشکلات را برای اپراتورها ایجاد میکند به صورت مستقیم بر روی پرسنل تاثیر گذاشته و باعث استقبال بیشتر از برنامه نت بهره ور فراگیر میشود. اگرچه این رویکرد به اندازه رویکرد قبلی با نتایج فوری همراه نیست و ممکن است پیدا کردن یک راهحل برای یک مشکل حلنشده امری چالشبرانگیز باشد.

اگر برای اولین بار قصد دارید یک برنامه TPM را اجرا کنید، بهترین انتخاب برای شما معمولا همان رویکرد اول، یعنی انتخاب سادهترین تجهیزات برای بهبود است. اگر کم و بیش تجربهٔ اجرای نت بهره ور فراگیر را دارید، احتمالاً تصمیم شما تجهیزاتی است که باعث ایجاد گلوگاه شدهاند. به این خاطر که میتوانید برای قطعات و موارد مورد نیاز خود موجودی موقت دست و پا کنید تا اطمینان حاصل کنید که توقف تجهیز با کاهش ریسک به توفی قابل تحمل تبدیل شود.

کارکنان را از تمام بخشهای کسبوکار خود (اپراتورها، پرسنل نگهداشت، سرپرستان و مدیران) را در فرایند انتخاب تجهیز آزمایشی مشارکت دهید. یک ایدهٔ خوب هم میتواند این باشد که پیشرفت کار را در تختهٔ پروژه بروزرسانی کنید تا همهٔ کارکنان از روند کار و پیشرفت آن اطلاع پیدا کنند.

مرحله ۲: بازگرداندن تجهیزات به شرایط عملیاتی اولیه

مفهوم بازگرداندن تجهیزات به شرایط عملیاتی اولیه، حول سیستم 5S و نگهداشت مستقل میگردد. ابتدا مشارکتکندگان در برنامهٔ نت بهره ور فراگیر باید یاد بگیرند که تجهیزات را با استفاده از سیستم 5S به طور مداوم در شرایط اصلی خود نگه دارند: سازماندهی، نظافت، نظم، استانداردسازی و حفظ و نگهداری. این میتواند شامل موارد زیر باشد:

- عکاسی از منطقه و وضعیت فعلی تجهیزات و چسباندن آنها به تابلوی پروژه.

- پاکسازی منطقه با جمعآوری ابزارهای بلا استفاده، خرده قطعات و هر چیزی که میتواند زباله در نظر گرفته شود.

- ساماندهی ابزارها و وسیلههایی که به طور منظم از آنها استفاده میکنید (استفاده از یک تختهٔ دیوارکوب برای قراردادن ابزارآلات محبوبترین گزینه است).

- تمیز کردن کامل تجهیزات و محیط اطراف آن.

- عکاسی از بهبود تجهیزات و محیط اطراف و چسباندن عکسها به تابلوی پروژه.

- ایجاد یک فرایند کاری استاندارد 5S برای حفظ تداوم این فرایند.

- ممیزی این فرایند در یک روند کاهشی (ابتدا روزانه، سپس هفتگی، و غیره) تا اطمینان حاصل کنید که فرایند 5S دنبال میشود.

با ایجاد یک وضعیت پایه برای تجهیزات، میتوانید برنامه نگهداری و تعمیرات مستقل را با آموزش اپراتورها در مورد نحوه تمیز کردن تجهیزات هنگام بازرسی را اجرا کنید. تببین یک برنامه نگهداری و تعمیرات مستقل همچنین به معنی توسعه یک روش استاندارد برای تمیزکاری، بازرسی و روانکاری صحیح تجهیزات است. مواردی که باید در طول دوره برنامهریزی برای برنامه نت مستقل مورد توجه قرار گیرند عبارتند از:

- شناسایی و مستندسازی نقاط بازرسی، از جمله بخشهایی که در حال فرسایش هستند.

- افزایش تا حد امکان مشاهدهپذیری برای کمک به بازرسی ماشینالات و تجهیزاتی که در حال کار هستند (به عنوان مثثال جایگزینی محافظ مات با محافظ شفاف).

- شناسایی و برچسبزنی واضح نقاط بازرسی و موارد صورت گرفته (اکثر افراد برچسبها را به طور مستقیم بر روی تجهیزات قرار میدهند).

- شناسایی تمام نقاط روغنکاری و برنامهریزی نگهداشت در طول دگرگونیهای کامل (changeovers) یا خاموشیهای برنامهریزی شده.

- آموزش اپراتورها برای آگاه ساختن آنها از هر گونه مشکل بالقوه یا در حال ظهور که میتوانند آنها را به سرپرست خط گزارش دهند.

- ساخت یک چک لیست نگهداری و تعمیرات مستقل برای همه وظایف تحت کنترل اپراتور.

- ممیزی این فرایند در یک روند کاهشی تا اطمینان حاصل کنید که چک لیست دنبال میشود.

مرحله ۳: اندازهگیری شاخص اثربخشی کلی تجهیزات – شاخص OEE

مرحله سوم مستلزم این است که شاخص اثربخشی کلی تجهیزات (شاخص OEE) را به صورت دستی یا با استفاده از نرمافزار برای تجهیزات هدف خود محاسبه و مدام بر آن نظارت کنید (تا زمانی که تجهیز برای توقف برنامهریزی نشده باشد). اندازهگیری منظم شاخص OEE یک معیار دادهمحور در اختیار شما میگذارد که به وسیلهٔ آن میتوانید عملکرد برنامه نت بهره ور فراگیر خود را بسنجید و پیشرفت آن را با گذشت زمان ارزیابی کنید.

از آنجا که توقفها و خاموشیهای برنامهریزی نشده بزرگترین زیانها در ارتباط با تجهیزات هستند، طبقهبندی خاموشیهای برنامهریزینشده مهم است. طبقهبندی باعث میشود نگاه دقیقتری به نقاطی که توقف در آنها رخ داده داشته باشید. این طبقهبندی میتواند شامل دستهای از خاموشیهای «ناشناخته» یا «تخصیص نیافته» با منشاء ناشناخته باشد.

پیشنهاد میشود برای حداقل دو هفته از زمان خاموشی برنامهریزینشده اطلاعات لازم جمعآوری شود تا نمایی دقیق از نحوه تاثیر توقفهای کوچک و اثر آنها بر کندسازی روند تولید تهیه شود.

مرحله ۴: شناسایی و کاهش زیانهای عمده

وقتی شما یک تصویر کلی مبتنی بر داده از نقاطی که بیشترین زیان را از آنها متحمل میشوید، داشته باشید باید دیگر به سراغشان بروید. این مرحله از «بهبود متمرکز» یا کایزن که بالاتر به آن اشاره شد، استفاده میکند. برای انجام این کار، یک تیم چند منظوره از اپراتورها، پرسنل نگهداشت و سرپرستان و ناظران را کنار هم قرار دهید؛ که قادر باشند دادههای شاخص اثربخشی کلی تجهیزات را را با استفاده از روش «تحلیل علل ریشهای» تجزیه و تحلیل و علت اصلی زیان را شناسایی کنند. فرایند کاری تیم شما چیزی نزدیک به شکل زیر باید باشد:

- براساس شاخص OEE و دادههای به دست آمده از خاموشیهای برنامهریزینشدهٔ تجهیزات یک زیان را انتخاب کنید. این زیان باید بزرگترین منشاء خاموشی برنامهریزینشده باشد.

- به علائم مشکل(ها) نگاه کنید. اطلاعات دقیق را در مورد علائمی مانند مشاهدات، شواهد فیزیکی و شواهد عکاسی شده جمعآوری کنید. استفاده از یک نمودار استخوان ماهی برای دنبال کردن و پایش علائم و ثبت اطلاعات به شدت توصیه میشود.

- با تیم خود ، علل احتمالی این مشکل (ها) را مورد بحث و بررسی قرار دهید، علل احتمالی را از بر اساس شواهدی که جمع آوری کردهاید بررسی کرده و موثرترین راه حلها برای حل مسئله را وارد فرایند طوفان فکری کنید.

- برای اجرای اصلاحات مورد توافق بر روی تجهیزخاموشیهای برنامهریزیشده آن را زمانبندی کنید.

- هنگامی که اصلاحات اجرا شد، تولید را مجددا ازسر گرفته و میزان اثرگذاری اصلاحات انجام شده را با گذشت زمان زیر نظر بگیرید. اگر این اصلاحات مشکل را حل کرد، یادداشتی برای اجرای تغییر و حرکت به سمت دلیل بعدی خاموشی تجهیز بگذارید. اگر مشکل حل نشده بود، اطلاعات بیشتری جمعآوری کنید و یک جلسه طوفان فکری دیگر برگزار کنید.

مرحله ۵: اجرای نت با برنامه

آخرین مرحله از فرایند پیادهسازی نگهداری و تعمیرات بهره ور فراگیر یکپارچهسازی تکنیکهای نت کنشگرا با برنامهٔ نگهداشت خود است. این مرحله شامل ستون سوم نت بهرهور فراگیر یعنی «نت بابرنامه یا همان نگهداری و تعمیرات مبتنی بر برنامه» است. با ارزیابی سه عامل انتخاب کنید که برای کدامیک از اجزا باید نگهداری کنشگرایانه را به جریان انداخت: عاملهای فرسایش، عاملهای منجر به شکست و نقاط تنشزا. شناسایی نقاط تنش اغلب با استفاده از دمانگاری مادونقرمز و آنالیز ارتعاش انجام میشود.

سپس، از دورههای نگهداری و تعمیرات کنشگرا استفاده کنید. این دورهها وحی منزل نیستند و میتوانند در صورت نیاز به روزرسانی شوند و تغییر کنند. برای فرسایش و مولفههای مبتنی بر شکستهای پیشبینیشده، سطح فرسایش فعلی و سپس یک فاصله جایگزینی پایه را ایجاد کنید. پس از مشخص شدن این موارد، میتوانید یک برنامهٔ جایگزین برای تمام اجزای مستعد از سایش و خرابی ایجاد کنید. هنگام برنامهریزی از «زمان اجرا» به جای «زمان تقویمی» استفاده کنید.

همچنین میتوانید با طراحی یک حلقهٔ بازخورد فواصل نگهداشت را بهینه کنید. چیزهایی مانند برگه ثبت وقایع (لاگشیت) برای هر قطعهٔ تجهیز که مستعد فرسایش و خرابی است و به واسطهٔ آن اپراتورهای میتوانند میتوانند اطلاعات جایگزینی و وضعیت قطعات را در زمان جایگزینی ثبت کنند، نیز مهم است. علاوه بر این، ممیزیهای ماهانه نت با برنامه باعث به روز بودن بررسی برنامه نگهداشت در حال پیگیری و گزارش قطعات میشود.

مزایای نگهداری و تعمیرات بهره ور فراگیر

وقتی همه در یک سازمان به مسالهٔ نگهداشت و نحوهٔ پشتیبانی از آن فکر کنند بسیاری از جنبههای این مرکز به سمت بهتر شدن حرکت میکند. تیمهایی که از یک استراتژی نگهداری و تعمیرات بهره ور فراگیر استفاده میکنند معمولا مزایا و منافع زیر را تجربه میکنند:

خرابیهای کمتر

وقتی اپراتورها مراقب تغییرات به وجود آمده در تجهیزات خود باشند، به احتمال زیاد مسائل کوچکی که میتواند منشاء مشکلاتی بزرگ شوند در همان ابتدا، قبل از اینکه خرابی رخ دهد، تشخیص داده میشوند. در این صورت این امکان به تیم نگهداشت داده میشود تا به جای اینکه همیشه نسبت به خرابیهای اضطراری عکس العمل نشان دهد، دستورکارهای نت بابرنامهٔ خود را پیش ببرند.

ایمنی محل کار

وقتی تکنیسینها مجبور باشند که برای رفع خرابی تجهیزات عجله به خرج دهند، همین موضوع باعث افزایش ریسک از سوی آنها میشود. به همین نسبت خرابی کمتر که یکی از مزایای نت بهره ور فراگیر است میتواند منجر به افزایش ایمنی محل کار شود. علاوه بر این ، وقتی همه پرسنل موضوع نگهداشت را در پسزمینهٔ ذهن خود داشته باشند موقعیتهایی که به صورت بالقوه خطرناک محسوب میشوند را میتوان قبل از تبدیل شدن آنها به فاجعه و خطر شناسایی و با آنها مقابله کرد.

عملکرد کلی بهتر

اگر هر فرد در تاسیسات مراقب فرایند نگهداشت باشد، اصلاحات و فعالیتهای تعمیراتی جزئی زودتر تشخیص داده شده و از بزرگتر شدن مشکل جلوگیری میشود و این کمک خواهد کرد که پرسنل از نگهداشت واکنشی دور شوند و تجهیزات را تحت کنترل و نظارت خود درآورند. این موضوع فشار کارها و وظایف خرد را از تیم نگهداشت کم کرده و به آنها این فرصت را میدهد تا بر روی امور بزرگتر متمرکز شوند و همین باعثث بهبود عملکرد کلی سازمان شما میشود.

کاهش نت برنامه ریزینشده و اضطراری

اجرای دقیق نت برنامهریزیشده و زمانمند باعث نگهداشت ایدهآل تجهیزات خواهد شد. علاوه بر این، نگهداری و تعمیرات بهره ور فراگیر به همه پرسنل این اختیار را میدهد تا مالکیت ماشینآلات و تجهیزات خود را به دست بگیرند و نگهداشت آنها برای پرسنل تبدیل به یک عنصر انگیزهبخش مثبت میشود. عصارهٔ این نگرش این است که از آنجا که نت بهره ور فراگیر، نگهداری و تعمیرات را به امری شخصی بدل میسازد، از تجهیزات و داراییهای فیزیکی سازمان مراقبت بهتری به عمل خواهد آمد.

کاهش زمان خاموشی تجهیزات

اجرای بیشتر و بیشتر نت با برنامه مترادف بروز خرابیهای کمتر در تجهیزات است. با اجرای فعالیتهای نگهداشت کنشگرا هم خاموشیهای گاه و بیگاه و بدون برنامهٔ قبلی تجهیزات کاهش خواهد یافت.

کاهش هزینههای تولید

با افزایش اثربخشی کلی تجهیزات (شاخص OEE)، هزینه های تولید نیز به سطح حداقلی خود میرسند. زیرا بهرهوری بیشتر تجهیزات منجر به سود بیشتر و کاهش هزینهها در زمانهای توقف تجهیزات و تعمیرات میشود.

0 پاسخ

-

-

-

دیدگاهتان را بنویسیدعالی بود کاش میشد دانلود کرد

درود بر شما – بسیار عالی بود .

کاش بصورت pdf میگذاشتید تا با دانلود بتونیم در فرصتهای مناسب مطالعه کنیم .

سپاس

باسلام و سپاس زحمات شما

بهتر بود فایل PDF نیز الصاق می شد.

مهران