یکی از تصمیمهای مهم در کسبوکارهایی که با موجودی کالا سروکار دارند این است که مشخص شود چه زمانی باید کالا یا قطعه بیشتری را از تامین کنندگان خود سفارش داد؟ از فروشگاههای کوچک و ابرفروشگاههای عظیم بزرگ گرفته تا فروشگاههای آنلاین و سازمانهایی که کار آنها وابسته با کالاها و قطعات فیزیکی است، این موضوع یک مسالهٔ جهانی است. نقطهٔ درست و مطلوب سفارش مجدد تعیین میشود تا از دو چیز اطمینان حاصل شود: ۱. جلوگیری از اتمام و کمبود موجودی کالا و قطعات و ۲. به حدقل رساندن میزان مازاد کالا و قطعه.

بکارگیری یک روش سیستماتیک برای پاسخ به این سوال تکراری، یعنی همان زمان یا نقطهٔ مطلوب سفارش مجدد، هم هزینهها و هم فشارهای روانی را در کل کسبوکار کاهش میدهد و در عین حال تضمینبخش وجود موجودی کافی برای رفع نیازهای مشتریان است.

نقطه سفارش مجدد (ROP) چیست؟

نقطه سفارش مجدد یا ROP که حروف اختصاری Reorder Point است به سطحی از موجودی گفته میشود که در آن سطح یک کسب و کار باید یک سفارش جدیدی ارائه دهد یا این خطر را به چان بخرد که موجودی آن کالا یا قطعه به زیر سطح مطلوب یا حتی به صفر برسد. اتفاقی که منجر به ایجاد نارضایتی در مشتریان کسبوکار و تاخیر در زمان تحویل سفارشات و یا عقبماندگی تولید میشود. معمولاً نقطه سفارش مجدد یا ROP به خرید موجودی کالا یا قطعه برای رساندن سطح موجودی به سطخ مطلوب اشاره دارد. مفهوم نقطه سفارش مجدد تنها محدود به کسبوکارهایی که فروشندهٔ کالا و قطعات هستند، نمیشود (به عنوان مثال، خرید به قیمت عمده فروشی و فروش در خرده فروشی)، بلکه منطق نقطه سفارش مجدد و فرمول آن همچنین میتوانند برای کسبوکارهای بزرگ که تامینکنندهٔ کالا و قطعات هستند و یا در انبار خود نیاز به کالا و قطعات دارند نیز کاربرد فراوانی دارد.

چرا نقطه سفارش مجدد مفهوم مهمی است؟

نقطه سفارش مجدد ROP به دو دلیل بنیادی از اهمیتی فراوان برخوردار هستند:

- ۱. تعیین نقطه سفارش مجدد به یک کسب وکار اجازه می دهد تا تصمیماتی دادهمحور، سریعتر و با اضطراب کمتر در مورد سفارش موجودی اتخاذ کنند؛ بدون این که نیاز باشد برای هر بار سفارش از صفر به موضوع و پارامترهای دخیل در تصمیمگیری بیاندیشند. تعیین نقطه سفارش مجدد، رویکردی ساده و مبتنی بر قاعده ارائه میدهد که باعث صرفه جویی در زمان خواهد شد و و احتمال بروز اشتباهات پرهزینه در مدیریت موجودی را کاهش میدهد.

- ۲. شناسایی، تعیین و بهرهگیری از برای راهاندازی برنامهای برای تامین مجدد موجودی به یک کسب وکار کمک میکند تا با متعادل کردن دو نیازی که رقیب یکدیگر هستند، موثرتر عمل کند. اگر کسب وکاری بیش از حد سفارشگذاری کند و موجودی کالا و قطعه خود را افزایش دهد، این اشتباه را مرتکب شده است که پول خود را قبل از نیاز خرج کرده است، و متحمل هزینههای بیشتری برای حمل و نقل موجودی اضافی شده است. موجودیای که برخی از آنها ممکن است هرگز به فروش نرسند و یا روز به روز مستهلک شوند و یا به پایان چرخهٔ عمر خود نزدیک شوند.

تشریح نقطه سفارش مجدد

نقطه سفارش مجدد ضروری است زیرا ما در دنیایی با اطلاعات کامل زندگی نمیکنیم که در آن نیاز به کنترل موجودی نداشته باشیم و نیاز به نگهداری موجودی بیشتر از آنچه در لحظه احتیاج داریم نداشته باشیم. در واقعیت، هزینهٔ نگهداری، دسترسیپذیری به کالا و قطعات، حملونقل آن و بسیاری عوامل دیگر در تعیین میزان موجودی هر کالا و قطعه مهم است.

در دنیای واقعی، کسبوکارها به دنبال این هستند که سفارشهای انبوه خود را قبل از زمانی که به آن سفارشها نیاز پیدا میکنند، سفارشگذاری کنند. کسبوکارها برای مشتریانی که انتظار دارند به آنها خدمات ارائه شود برنامهریزی میکنند، و مبحث عدم قطعیت و متغیرات در سطح موجودی کالا و قطعات را در برنامهٔ خود معمولاً با مفهومی موسوم به «ذخیرهٔ احتیاطی» را پوشش میدهند. مفهوم ذخیره احتیاطی به معنای وجود سطحی احتیاطی از موجودی کالا علاوه بر سطح مورد انتظار برای ارائه به مشتریان و بیشتر از سطح مورد نیاز برای پوشش موارد احتیاطی است. ذخیره احتیاطی موجودی به پاسخگویی در برابر افزایش غیرمنتظره تقاضا کمک میکند (به عنوان مثال، افزایش تعداد مشتریان یا افزایش تقاضای مشتریان و یا به وجود آمدن شرایطی که منجر به ایجاد تقاضاهای غیرمعمول بالا برای یک محصول خاص میشود).

نقطه سفارش مجدد – ROP سطحی از موجودی کالا را برای ذخیرهسازی مجدد آن تعیین میکند که در آن زمان تدارک (Lead Time) و اصطکاک عملیاتی (operational friction) محاسبه شده است. ساده ترین روش برای فکر کردن در مورد ROP این است که در نظر داشته باشیم که اگر موجودی ما در سطحی است که در صورت تحویل آن کالا یا قطعه از سوی ما، انتظار داریم که موجودی آن صفر شود (یا به نقطهٔ ذخیرهٔ احتیاطی موجودی) برسد، وقت آن است که آن کالا یا قطعه را دوباره سفارش دهیم.

نحوهٔ استفاده از مفهوم نقطه سفارش مجدد – ROP

نقطه سفارش مجدد به عنوان یک آستانه یا محرک راهانداز (Trigger) استفاده می شود. وقتی موجودی به سطح مشخص شده در نقطه سفارش مجدد رسید، به این معنی است که زمان اقدام فرا رسیده است. در برخی موارد، این مرحله حتی میتواند به صورت سیستمی و توسط ماشین تصمیمگیری شود و نه انسان، (هرچند که نقدینگی همواره متغیر است و شما فقط از انبار خود کالا و قطعه تامین نمیکنید و بنابراین معمولاً بهتر است که یک شخص در سازمان تصمیم گرفتهشده توصط سیستم را دوباره بررسی کند). نقطه سفارش، تصمیمهای اتخاذشده از سوی کسبوکار در مورد زمان سفارش مجدد موجودی ساده و پربازده میکند.

نحوهٔ استفاده از نقطه سفارش مجدد یا ROP بسیار آسان است، اگر شما در سازمان خود مجهز به یک سیستم مدیریت موجودی هستید که به شما یدر لحظه میزان موجودی قطعات و کالاها را نشان میدهد؛ کافی است نگاهی به سطح موجودی در سیستم خود بیاندازید تا هنگامی که سطح موجودی کالا یا قطعهای به سطح نقطه سفارش مجدد کاهش یافت، سفارش های جدید را ثبت کنید. بخش پیچیدهتر اما تعیین این است که آن سطح از موجودی که نقطه سفارش مجدد را تعریف میکند را چگونه به دست آوریم. عاملی که خود تابعی از متغیرهایی است که در محاسبه نقطه سفارش مجدد قرار میگیرند.

ورودیهای لازم برای تعیین نقطه سفارش مجدد

سه متغیر کلیدی یا ورودی وجود دارد که باید در محاسبهٔ سادهٔ نقطه سفارش مجدد یک کالا یا قطعه در نظر گرفته شوند. به عنوان مثال، در یک سناریوی ساده که در آن کسبوکار موجودی را سفارش میدهد تا سپس به مشتریان بفروشد (یعنی کسبوکار اجزایی را برای فرایند تولید به منظور خلق موجودی سفارش نمیدهد)، این متغیرها عبارتند از:

- سرعت فروش روزانه: روزانه چقدر از این کالا یا قطعه را میفروشید؟

- زمان تدارک: از زمانی که سفارشتان را نزد تامینکننده خود ثبت میکنید تا زمانی که اقلامی که سفارش دادهاید آماده فروش به مشتریان شما شوند، چه مدت زمانی طول میکشد؟ برای سهولت در محاسبه زمان تدارک، دقت کنید که این زمان با واحدهای زمانی که متناسب با سرعت فروش هستند محاسبه شود، هرچند که ممکن است در برخی کسب و کارها واحد دیگری از زمان را بهتر میدانند.)

- ذخیره احتیاطی: این مقدار ذخیره که به صورت یک سپر ضربهگیر عمل میکند، موجودی احتمالی است که همیشه میخواهید در دسترس داشته باشید. یک ذخیره موجودی اضافی که میتواند افزایش ناگهانی تقاضا یا تاخیر غیرمنتظره در تحویل را پوشش دهد. تعیین مقدار دقیق ذخیره احتیاطی موجودی معمولا نتیجه تصمیم جداگانهای است که میزان آن و دخیل ساختن آن در محاسبه نقطه سفارش مجدد شما به رفع برخی از عدم قطعیتها در خصوص موجودی کالا و قطعات کمک میکند.

برخی از کسب و کارها در محاسبه نقطه سفارش مجدد، ورودیهای دیگری مانند انحراف معیار سرعت فروش و زمان تدارک را نیز دخیل میکنند. اضافه کردن چنین ورودیهایی هنگام استفاده از مدلها و فرضیات پیچیده تر مفید است اما اغلب در موقعیتهایی کاربرد دارند که در آنها فروش و زمان تدارک کاملا متفاوت از هم باشند. اما سه متغیر بالا تقریبا شاکلهٔ اصلی و هستهٔ مرکزی برای محاسبهٔ هر نقطه سفارش مجددی است.

توجه داشته باشید که میزان سفارش یکی از متغیرهای کلیدی یا نتیجه محاسبهٔ نقطه سفارش مجدد نیست. زیرا نقطه سفارش مجدد اساسا در مورد زمانبندی سفارش مجدد است و نه اندازه و میزان سفارشهای شما.

بیشتر بخوانید: ۳ توصیه برای بهینهسازی سیستم کنترل موجودی قطعات یدکی

فرمول نقطه سفارش مجدد – ROP

در ادامه فرمول محاسبه نقطه سفارش مجدد را در دو حالت «با ذخیره موجودی احتیاطی» و «بدون ذخیره موجودی احتیاطی» را بررسی میکنیم.

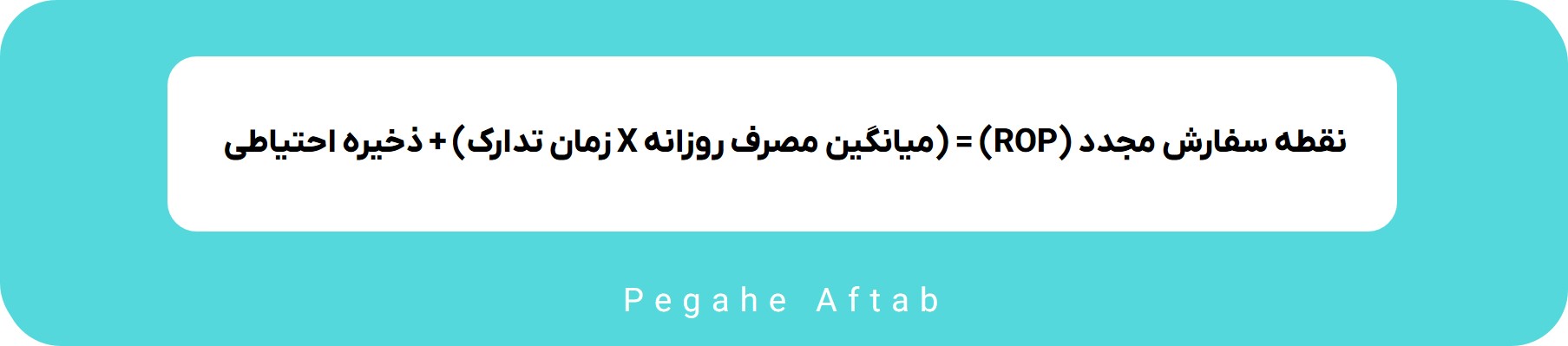

- تعیین ROP با وجود ذخیره احتیاطی

- تعیین ROP بدون وجود ذخیره احتیاطی

تعیین نقطه سفارش مجدد – ROP با وجود ذخیره احتیاطی

این روش در سازمانهایی استفاده میشود که در صورت بروز شرایط غیرمنتظره، سطحی از ذخیرهٔ احتیاطی برای موجودی کالا و قطعات را در دسترس خود نگه میدارند. برای محاسبه نقطه سفارش مجدد با وجود ذخیره احتیاطی، میانگین مصرف روزانه را در زمان تحویل ضرب کنید و مقدار ذخیره احتیاطی خود را به آن اضافه کنید.

فرمول بالا را با یک مثال درک کنیم. فرض کنید شما یک خرده فروش عطر هستید که هر روز ۲۰۰ شیشه عطر میفروشید. تامینکنندهٔ شما برای تحویل هر بسته عطری که سفارش می دهید یک هفته زمان میخواهد. شما برای پوشش تاخیرات غیرمنتظره، موجودی احتیاطی کافی خود را به میزان ۵ روز فروش روزانه خود در نظر میگیرید و آن را نبار میکنید. حال، نقطه سفارش مجدد شما باید چه باشد؟

زمان تدارک = ۷ روز

ذخیره احتیاطی = ۵ روز * ۲۰۰ شیشه = ۱۰۰۰ شیشه

نقطه سفارش مجدد = (۲۰۰ * ۷) + ۱۰۰۰ = ۲۴۰۰ شیشه

سفارش دسته بعدی عطر باید زمانی انجام شود که ۲۴۰۰ شیشه از موجودی عطر شما باقی مانده باشد.

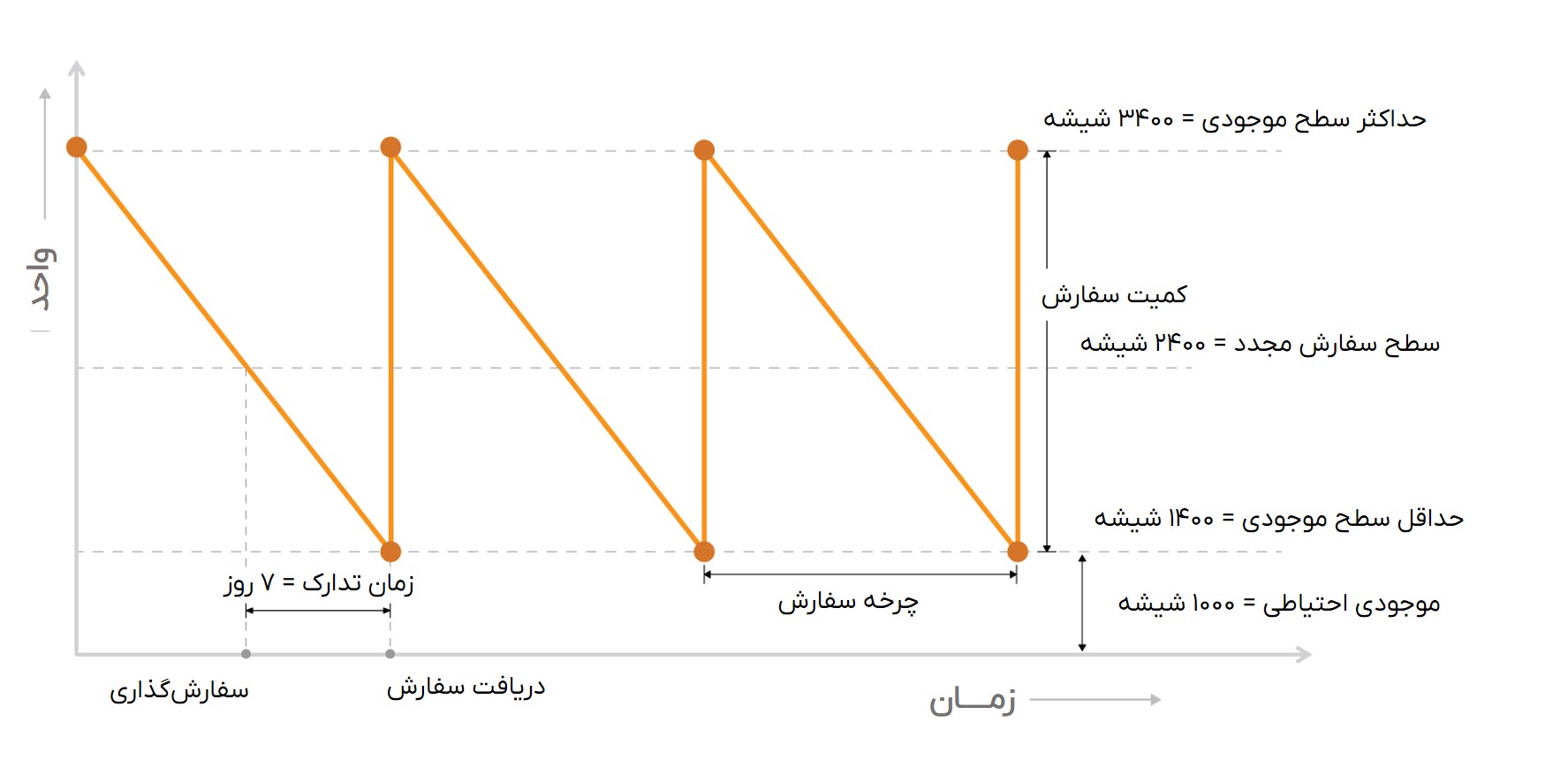

نمودار نقطه سفارش مجدد – ROP

این نمودار نقطه سفارش مجدد ساده شده رابطه بین نقطه سفارش مجدد، سطح موجودی و ذخیره احتیاطی را در یک دوره زمانی به شما نشان میدهد. این نمودار کمک میکند تا ما بهتر نحوه سفارش مجدد خود را بر اساس روند فروش خود تجسم کنیم.

در نمودار بالا حداکثر سطح مجموع موجودی ذخیرهٔ احتیاطی و مقدار سفارش یا 3400 شیشه عطر است. هنگامی که سطح موجودی موجود در موجودی شما به سطح سفارش مجدد 2400 واحد بطری رسید، باید یک سفارش خرید جدید نزد تامینکنندهٔ خود ارسال کنید. حداقل سطح که ۱۴۰۰ شیشه است به شما کمک میکند تا سفارشات خود را انجام دهید تا موجودی سفارش داده شده شما به انبارتان برسد. پس از دریافت سفارش جدید در انبار، سطح موجودی به حداکثر سطح موجودی، یعنی ۳۴۰۰ شیشه برمیگردد.

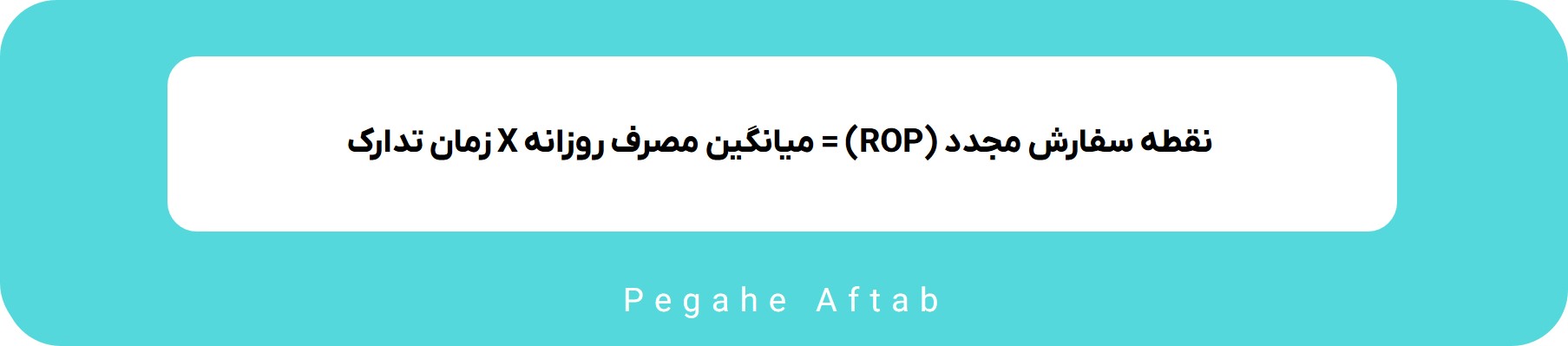

تعیین نقطه سفارش مجدد – ROP بدون موجودی احتیاطی

کسبوکارهایی که از استراتژی سطح موجودی ناب یا استراتژی مدیریت موجودی در لحظه پیروی میکنند، معمولاً موجودی احتیاطی نگهداری نمیکنند. در اینگونه موارد، نقطه سفارش مجدد را میتوان با ضرب کردن میانگین فروش روزانه در زمان تدارک محاسبه کرد. معمولاً زمانی که موجودی احتیاطی نداشته باشیم، سطح سفارش مجدد و تعداد دفعات سفارشهای ما بیشتر میشوند.

با در نظر گرفتن مثال عطر بالا و بدون در نظر گرفتن موجودی احتیاطی ، نقطه سفارش مجدد باید مثل عملیات زیر محاسبه شود:

نقطه سفارش مجدد = ۲۰۰ * ۷ = ۱۴۰۰ شیشه

بنابراین، زمانی که موجودی شیشههای عطر به ۱۴۰۰ برسد، باید محمولهٔ بعدی عطر را سفارش دهیم.

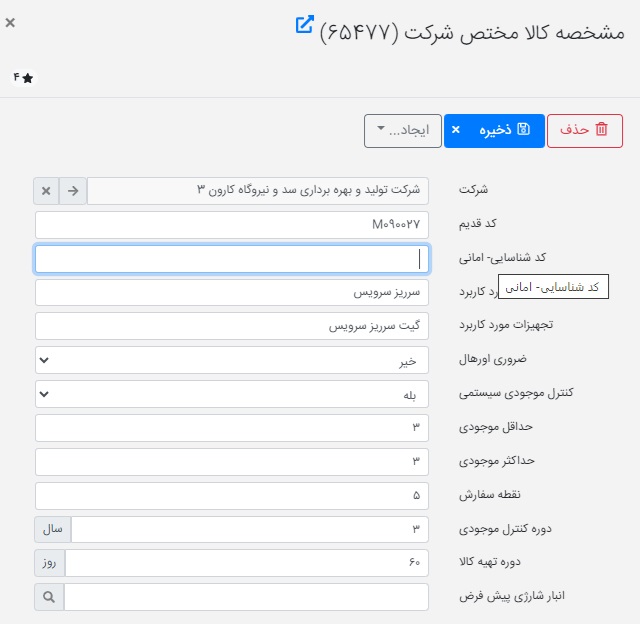

نقطه سفارش مجدد – ROP – در سیستمهای نرم افزاری پگاه آفتاب

در نرم افزار مدیریت کالا و قطعات یدکی و ماژول مدیریت انبار و موجودیهای پگاه آفتاب امکانات لازم برای کنترل موجودی خودکار کالاها و قطعات یدکی و تعیین ROP یا همان نقطه سفارش مجدد در نظر گرفته شده است.

در تعریف کالا چه از طریق اطلاعات پایه، چه از طریق فرایند شناسایی کالای جدید، یا فرایند یازشناسایی کالاها، امکان مقداردهی مشخصههایی که مدیریت و کنترل موجودی کالا را تسهیل میکنند میسر است.

همچنین امکان تعریف مشخصههای حداقل موجودی، نقطه سفارش، حداکثر موجودی، دوره تهیه کالا و دوره کنترل موجودی وجود دارد.

علاوه بر این امکان انتخاب این که عملیات کنترل موجودی و صدور درخواست خریدهای شارژی به صورت خودکار صورت پذیرد نیز در نظر گرفته شده است.

علاوه بر امکان استفاده از سرویس آفلاین محاسبه مقادیر موثر در کنترل موجودی و صدور درخواست خرید شارژی براساس اطلاعات مصرف کالا در بازه زمانی دلخواه و یا بازه زمانی دوره کنترل موجودی تعیین شده، امکان محاسبه و برزرسانی خودکار این مقادیر نیز توسط نرمافزار و در پایان هر دوره مقداری انبار در نظر گرفه شده است.

گزارش اقلام بحرانی و گزارش اقلام راکد از جمله اطلاعاتی است که به سهولت و با احتساب آمار و اطلاعات مصرف کالا بانضمام برخی از دادههای کاربر در خصوص دوره کنترل موجودی در اختیار کاربران این ماژولها قرار داده شده است.

در محاسبات کنترل موجودی و بروزرسانی اطلاعات آن، موارد مصرف استثنا که بصورت نقطهای و پروژه محور آمار مصرف کالا را با جهش مواجه میسازد در نظر گرفته شده است.

خودکارسازی کنترل موجودی اقلام، منجر به صدور اتوماسیون شده درخواست خریدهای شارژی توسط سیستم و جاریسازی آنها در فرایند رسیدگی به درخواستهای خرید میشود.

۶ استراتژی برای نقطه سفارش مجدد – ROP

نقطه سفارش مجدد مفهومی نسبتاً ساده است، اما اجرای موفقیت آمیز آن نیازمند توجه به نکاتی ظریف و جزئیاتی در مورد ماهیت هر کسبوکار، تامین کنندگان و مشتریان آن است. در ادامه به چند استراتژی میپردازیم که کمک میکند تا بهتر نقطه سفارش مجدد را از تئوری به میدان عمل بیاورید.

۱. نقطه سفارش مجدد خود را نادیده نگیرید

مهمترین استراتژی برای اجرای موفقیت آمیز یک برنامه برای نقطه سفارش مجدد، اجرای مداوم آن است. مزیت داشتن یک نقطه سفارش برای موجودی کالا و قطعات این است که به شما میگوید چه زمانی نیاز به سفارش مجدد دارید، اما این مفهوم فقط در صورتی به شما کمک میکند که واقعاً در آن نقطه و در آن زمان کالا یا قطعه مورد نظر را مجدداً سفارش دهید.

۲. جانب احتیاط را حفظ کنید

لزوماً هر بار نمیتوان دقیقاً درست در نقطه سفارش مجدد خود کالا و قطعهٔ مورد نظر را سفارش داد، مگر اینکه برای این کار از نرمافزارهای اتوماسیون ثبت سفارش استفاده کرد. در این صورت، آیا باید ترجیحمان این باشد که زمانی که به نقطه سفارش مجدد نزدیک میشویم سفارش خود را ثبت کنیم و یا آن را به رد شدن از حد آستانهٔ معینشده در نقطه سفارش مجدد موکول کنیم؟ پاسخ به این سوال بستگی به این دارد که چه چیزی برای ما پرهزینهتر است: روبرو شدن با سطح موجودی بسیار کم یا سطح موجودی بیش از حد. اگر کالای ما فاسد شدنی باشد، ممکن است بیشتر تمایل داشته باشیم که جانب احتیاط را به سمت سطح موجودی بسیار کم سوق دهیم، واگر هزینههای ذخیره سازی و انبار در سازمان کم باشد و تقاضا نیز بسیار پویا و متغیر باشد، احتمالاً بهتر است که قبل از رسیدن به نقطه سفارش مجدد، سفارشگذاری کنیم.

۳. از پیشبینی فروش برای بهبود فرمول ROP خود استفاده کنید

ضرب زمان فروش روزانه در زمان تدارک معمولاً به خوبی برای تعیین نقطه سفارش مجدد کار میکند؛ اما اگر زمان تدارک و فروش روزانه در طول هفتهها و ماهها و سالها ثابت باشد. اما فرض کنید زمان تدارک کالایی سه روز باشد و با این حقیقت هم روبرو هستید که فروش در تعطیلات آخر هفته بیشتر خواهد بود. در این صورت بهتر است در فرمول تعیین نقطه سفارش مجدد به جای میانگین فروش روزانه از عدد فروش مورد انتظار خود در سه روز آینده استفاده کنید. زیرا ممکن است سطح موجودی که در شنبه مناسب به نظر میرسد در پنجشنبه و جمعه ناکافی باشد.

۴. در مورد تاریخها و تقویم هوشیار باشید

در مثال قبلی که در آن فروش در تعطیلات آخر هفته افزایش مییافت، فرض کنید علاوه بر این افزایش فروش، زمان تدارک نیز سه روز عادی نباشد بلکه سه روز کاری باشد. در این سناریو باید چه کرد؟ دیگر در این صورت نمیتوانید سهشنبه سفارش خود را ثبت کنید و پنجشنبه آن را تحویل بگیرید و تحویل شما به شنبه، یعنی روزهای پس از اوج فروش، منتقل میشود. هر چیزی که برای آخر هفته نیاز دارید باید تا چهارشنبه در انبار شما باشد. این به این معنی است که شما باید کالای مورد نیاز برای آخر هفته خود را حداکثر تا روز دوشنبه سفارش داده باشید، که این موضوع به خودی خود به این معنی است که باید تقریباً یک هفته جلوتر به موضوع نگاه کنید و مراقب تقویم باشید.

۵. به مقدار سفارش توجه کنید

اگر در شرایطی قرار گرفتید که دائماً مجبور به اصلاح ROP خود هستید، احتمالا یا با مشکل عدم سفارش مجدد به مقدار کافی روبرو هستید. و یا برعکس این حالت، اگر مدیریت موجودی در سازمان یا انبار شما به دلیل سطح موجودیای که دارید دشوار یا پرهزینه شده است، احتمالاً نقطه سفارش خود را در تناوبهایی خیلی زود و سریع تنظیم کردهاید و یا میزان کالای سفارشگذاریشده بیش از حد است. هرچند که ROP یا نقطه سفارش مربوط به زمان سفارش است ونه میزان و کمیت آن، اما این حقیقت به این معنی نیست که کمیت مهم نباشد. اگر با میزان و کمیت سفارش مشکل دارید، باید در محسبات مربوط به مقدار سفارش بهینه یا اقتصادی (EOQ) که برای یافتن مقدار سفارش بهینه در کسب و کارها طراحی شده است، تجدید نظر کنید.

۶. نقطه سفارش مجدد را بیش از حد بهینهسازی نکنید

همواره هنگام به کارگیری یک مفهوم جدید در کسبوکار، تلاش برای خلق حداکثری ارزش از آن هستیم. اما هدف پیاده سازی و بکارگیری هر روشی از جمله بکارگیری ROP، بهبود کسبوکار ما است و نه بهینه سازی یک شاخص یا فرایند مجزا در کسبوکارمان به هر هزینهای. فرض کنید که صاحب فروشگاهی هستید که لوازم هنری میفروشد. شما برای برای قلم مو، رنگ، بوم و صد مورد دیگر باید نقطه سفارش مجدد داشته باشید. اگر بیشتر این کالاها را از چند تامینکننده مشابه دریافت میکنید شاید گروه بندی سفارشها به صورت یکجا به صورت تعداد سفارشهای کمتر و اما با کمیت بیشتر ارزانتر تمام شود و تاثیر بهتری بر روی روابط شما با تامینکنندهتان داشته باشد. در حالی که اگر برای هر کالا یک هشدار نقطه سفارش جداگانه تعیین کرده باشید، شاید نیاز باشد هر چند ساعت یک بار سفارش جدیدی را ثبت کنید. هدف شما این بوده که از سطح موجودی زیاد یا خیلی کم جلوگیری کنید و سطح موجودی کالای خود را بهینه نگه دارید اما این کار با هزینهای بسیار بالاتر از ذخیره چند قوطی رنگ اضافی حاصل میشود. که با توجه به این موضوع میتوانید از این حد از بهینهسازی عقبنشینی کنید و سفارشهای کمتری با تعداد کالای بیشتر را ثبت کنید.

5 پاسخ

-

-

-

-

-

دیدگاهتان را بنویسیدخیلی عالی و آموزنده بود

مطلب بسیار مفیدی برای بنده بود و نگارش ساده و مناسبی داشت. تشکر از شما

درود بر شما خانم نسترن. سپاس از لطف شما

بسیارعالی وکاربردی.سپاسگزارم

درود بر شما، باعث خرسندی ما است که این مطلب برای شما مفیده بوده