HAZOP چیست؟ نحوه برنامهریزی و اجرای مطالعه HAZOP + نمونه گزارش

سرمایهگذاری بر روی ایمنی در نهایت اقدامی بسیار ارزانتر از مقابله با عواقب آسیبها و صدمات به تجهیزات است.

یکی از شیوههای مرسوم برای ارزیابی و پیشگیری از مخاطرات در صنایع مختلف، انجام مطالعات HAZOP است.

در این مقاله تلاش میکنیم به تفصیل در مورد این که HAZOP چیست، زمان درست استفاده از آن کدام است و نحوه استفاده از آن در عمل چیست، بپردازیم.

HAZOP چیست؟

اصطلاح HAZOP مخفف دو عبارت انگلیسی hazard and operability به معنی مخاطرات و عملیاتپذیری است. HAZOP یک تکنیک در ارزیابی سیستماتیک و کامل ریسک برای شناسایی مخاطرات در فرایندهای کسبوکار است.

تعریف رسمی HAZOP، بر اساس مرجع معتبر Safeopedia، به این شرح این است:

«مطالعه مخاطرات و عملیاتپذیری – HAZOP» به معنای به جریان انداختن یک فرایند طوفان فکری سیستماتیک برای ارزیابی وجود مخاطرات در تجهیزات و میزان آسیبپذیری عملکرد آنها است. این تکنیک یکی از ابزارهای ارزیابی ریسک به شمار میرود که اطلاعاتی را در اختیار مدیران قرار میدهد تا با این اطلاعات بتوانند برای بهبود ایمنی و انجام ایمن عملیاتها تصمیم بگیرند. روش HAZOP با تکیه بر یک رویکرد منظم بر شناخت مخاطرات و مشکلات عملکردی تجهیزات، متمرکز است و نقطهٔ کانونی توجه در آن شناسایی خطر و عملکرد است.»

چه صنایعی بیشتر از تکنیک HAZOP استفاده میکنند؟

شرکت صنایع شیمیایی بریتانیایی Imperial Chemicals Limited (ICI) فرایند HAZOP را در دهه 1970 و پس از انفجار در کارخانه نایلون فلیکسبورو که متعلق به این شرکت بود در بریتانیا توسعه داد. این انفجار 28 کشته و ۱۰۵ زخمی برجای گذاشت و 200 خانه مجاور کارخانه را ویران ساخت.

در ایران نیز اولین بار در سال 1371 برای پتروشیمی تبریز که واحد تولید الفین بود این کار انجام شد.

علت فاجعه فلیکسبورو، چرخشهای سریع یک راکتور شیمیایی ترک خورده، بدون توجه به خطرات احتمالی بود. یکی از شش رآکتور این کارخانه، احتیاج به تعمیر داشت که به منظورکاهش زمان توقف ، تصمیم براین شد که راکتور را از میان بر دارند و خارج از خط ، تعمیر کنند. یک خط میان بر موقت با استفاده از یک لوله به همراه سیلندرهای انبساط در هر پایانه نصب شده و همراه با داربست نگهداری میشد .به دلیل عجله برای ادامهٔ تولید ،راه میانبر جدید قبل از راهاندازی، استانداردهای مهندسی و توصیههای سازنده تست نشده بود. تقریبا سه ماه پس از آن، سیلندرهای انبساط در خط فرعی دچار نقص شدند و تخمین زده شد که ۳۰ تن سیلیکوهگزان قابل اشتعال آزاد شد. در نتیجه، ابر بخار مشتعل شده، 28 کشته و ۱۰۵ زخمی برجای گذاشت و 200 خانه مجاور کارخانه را ویران ساخت.

صنایعی که ایمنی در آنها امری حیاتی هستند به دنبال جلوگیری از چنین وقایعی هستند، HAZOP را به یک فرایند استاندارد تبدیل کردهاند. این صنایع عبارتند از:

- صنعت نفت و گاز

- صنایع دارویی

- صنعت معدن

- صنعت هسته ای

- صنایع شیمیایی.

مطالعات HAZOP هم در مرحله طراحی و هم در حین عملیات برای بررسی مخاطرات احتمالی قبل از ایجاد آسیب یا آسیب استفاده میشود.

چه زمانی از تکنیک مطالعه HAZOP استفاده میشود؟

مطالعات HAZOP در تمام مراحل حیات واحد صنعتی کاربرد دارد و در موارد زیر بکار میآید:

- مدیریت ریسک و شناسایی مخاطرات در طول برنامهریزی و طراحی کارخانه

- تحلیل یا اصلاح فرایندهای عملیاتی جاری برای ایجاد همسویی با هدف طراحی

- ایجاد درک همسویی بین اهداف کسبوکار و ظرفیتهای کارخانه

- ارزیابی عملکرد و رفتار اپراتورها در محل کار

کاربرد مطالعات HAZOP فراتر از شناسایی مخاطرات در عملیاتها است و میتوان از این تکنیک برای تحلیل سناریوهای «چه میشود – اگر» یا همان «what-if» در حوادث رخدادهٔ قبلی برای آگاهی از احتمال وقوع رویدادهای فاجعه آمیز در آینده استفاده کرد.

مطالعه HAZOP به درک انحرافات بوجود آمده در عوامل کنترلشده توسط انسان کمک میکند و پیامدهای خرابی اقدامات کنترلی را که برای به حداقل رساندن خطرات بهداشتی و ایمنی استفاده میشود، اندازهگیری میکند.

مزایا و معایب استفاده از فرایند HAZOP

برای اعمال صحیح فرایند HAZOP، درک مزایا و معایب آن مهم است.

مطالعات HAZOP مناسبتترین تکنیک برای موقعیتهای پیچیده هستند. هرچند که سایر روشهای تحلیل مخاطرات مانند FMEA، What If؟ یا استفاده از چکلیستها ممکن است برای کاربردهای خاص کاربرد بیشتری داشته باشند.

مزایای استفاده از تکنیک HAZOP:

- خلق فرایندی جامع برای شناسایی خطرات، مشکلات احتمالی، علل احتمالی خرابیها، و انجام اقدامات برای جلوگیری از وقوع حادثه.

- مناسب برای مخاطراتی که کمیسازی آنها دشوار است، زیرا در این روش احتمال، شدت یا تشخیص خطره به صورت کمی ردهبندی نمیشوند.

- از طیف گستردهای از رشتهها و تجربیات برای اطمینان از گستردگی و عمق تحلیل مخاطرات استفاده میکند.

- درک و پیادهسازی مطالعه HAZOP برای مشارکتکنندگان در آن دشوار نیست.

- به جای محوریت قرار دادن دادهها، به نظر متخصص متکی است، بنابراین استفاده از آن سریع است.

معایب مطالعه HAZOP:

- به دلیل متکی بودن آن بر نظرات شخصی، دقت مطالعه در آن به تجربهٔ مشارکتکنندگان متکی است.

- اثربخشی کنترلهای موجود یا پیشنهادی را ارزیابی نمیکند.

- مطالعه HAZOP امکان دارد پرهزینه شود و منابع مالی سنگینی نیاز پیدا کند.

- برای فهرست کردن انحرافات به شدت به مجموعهای از کلمات راهنما متکی است، که ممکن است همه خرابیهای بالقوه را نشان ندهد.

مراحل انجام مطالعه HAZOP

مطالعه HAZOP را میتوان به چهار مرحله تقسیم کرد:

- تعریف: ایجاد تیم مطالعه HAZOP و محدودهٔ مطالعه

- آمادهسازی: یافتن دادههای پشتیبان مطالعه و برنامهریزی و تهیهٔ جداول زمانی و قالبهای مورد نیاز مطالعه

- بررسی: انجام تجزیه و تحلیل و ارائه توصیهها و پیشنهادات

- مستندسازی و پیگیری: نهایی کردن و تایید گزارشها و شروع برنامههای اجرایی

هفت گام زیر چهار مرحله توضیح داده شده در بالا را پوشش میدهند و فرایند کامل مطالعه HAZOP را تشریح میکند.

گام ۱: تشکیل تیم

دقت و اثربخشی HAZOP به شدت به استفاده از طیف وسیعی از دانش فنی وابسته است. اعضای تیم HAZOP باید شامل پرسنل باتجربه در حوزههای نگهداری و تعمیرات، مهندسی، طراحی فرایند، ایمنی و عملیات باشند.

تشکیل تیم از باتجربههای حوزههای مختلف کمک میکند تا افراد با دانش قبلی از فرایند HAZOP نیز در فرایند حضور داشته باشند. بهتر است بسته به درک تیم داخلی تشکیل شده برای پیش بردن مطالعه HAZOP، از یک مشاور بیرون سازمان نیز برای انجام مطالعه استفاده کنید.

گام ۲: شناسایی فرایندها و گرههای HAZOP

در یک فرایند شیمیایی یا یک سیستم صنعتی، شناسایی گرههای HAZOP امری مهم است. گرهها در HAZOP به نواحی ثابتی در فرایند گفته میشود.

با تقسیم یک سیستم به گرهها، تیم میتواند بدون تغییر نگرش خود بین فرایندها، مواد یا مراحل، بهتر تمرکز کند. نقاط شکست این گره ها معمولاً از مکانی تشکیل میشود که در آن تغییر رخ میدهد.

یک مثال ساده برای فهم گرهها پمپ آب است که توسط یک موتور الکتریکی هدایت میشود. ممکن است در نظر بگیرید که این ترکیب از دو گره تشکیل شده است:

- پمپ با لوله های ورودی و خروجی آن

- موتور، با سیم کشی برق آن

هنگام تجزیه و تحلیل پمپ، باید بدانید که چه کاری انجام میدهد و شرایطی که در آن کار میکند چیست. این دانش ممکن است به دادههای پشتیبان مانند نمودار خطوط لوله و ابزار دقیق (P&ID) یا روشهای عملیاتی نیاز داشته باشد.

گام ۳: تدوین طرح و برنامه

اکنون که تیم شما سیستم کلی HAZOP را درک کرده است، باید اقدامات زیر را انجام دهد:

- بخشی از سیستم یا گرهای را که قرار است تجزیه و تحلیل کنند انتخاب کند

- طراحی موردنظر و رفتار مورد انتظار گره را مطالعه کند و بر روی آن توافق کند

- پارامترها و کلمات راهنمای (که در ادامه به آن میپردازیم) مربوط به گره انتخاب شده را تعیین کنید.

روش HAZOP از مجموعهای از کلمات راهنما و پارامترها برای هدایت تفکر تیم به سمت انحرافات احتمالی از فرایند استفاده میکند.

در مورد مثال پمپ آب، ممکن است فهرستی از پارامترهای HAZOP شامل جریان، دما، فشار، سطح، ارتعاش و راهاندازی/خاموش شدن استفاده کنند.

گام ۴: شناسایی تغییرات/انحرافات در عناصر عملیاتی

هر پارامتر دارای کلمات راهنمای مشخص خود است. برخی از آنها بر سیستم انتخابی اعمال میشوند و برخی دیگر اعمال نمیشوند. کلمات راهنمای استاندارد شامل کلماتی مانند «زیاد»، «کم، «معکوس»، و «خیر یا بدون» است.

سپس در این گام تیم میتواند انحرافات احتمالی را با ترکیب پارامترهای HAZOP با کلمات راهنما تفسیر کند.

در مثال پمپ آب، سؤالات انحراف برای پارامتر جریان، «بدون جریان»، «جریان زیاد»، «جریان کم» و «جریان معکوس» خواهد بود.

گام ۵: شناسایی مخاطرات یا نقاط شکست

با فهرستی از انحرافات احتمالی، تیم اکنون میتواند دلایل بوجود آمدن این انحرافات را بررسی کند.

- دریچه بسته شده است

- یک مانع وجود دارد

- سوپاپ بیش از حد باز شده است

- تغییر فشار بوجود آمده است

- نشت خارجی وجود دارد

- خطای عملیاتی وجود دارد

- خطای نگهداری و تعمیراتی وجود دارد

سپس تیم مطالعه به عواقب احتمالی هر انحراف رسیدگی میکند و بررسی میکند که چندین رخداد ممکن است علت این انحراف باشد. آنها هر پیامد انحراف را به سه عنوان «کم»، «متوسط» یا «زیاد» دستهبندی میکنند.

گام ۶: شناسایی کنترلها یا حفاظتها

اگر انحرافات شناسایی شده در گام ۵ باعث بوجود آمدن عواقب غیرقابل قبولی میشوند، تیم باید اقدامات حفاظتی یا اقداماتی را توصیه کند.

چندین نوع حفاظت وجود دارد که باید در نظر گرفته شود:

- هشدار وجود انحراف

- مجاز بودن انحراف

- جلوگیری از بروز انحراف

- جلوگیری از تشدید انحراف و رساندن آن به سطحی قابل قبول

- پاکسازی فرایند از وجود انحراف.

تدابیر و حفاظتهای موثر باید:

- به طور خاص برای جلوگیری یا کاهش پیامد آن رویداد طراحی شده باشد

- مستقل از سایر لایههای حفاظتی باشد

- قابل اعتماد باشد

- قابل ممیزی باشد.

در ادامه مثال پمپ: تیم مطالعه HAZOP ممکن است تصمیم بگیرد که انحرافات «کم» یا «بدون جریان» – باعث انسداد، بسته شدن دریچه یا نشتی میشوند و این موضوع منجر به وقوع یک رخداد مخاطرهآمیز با پیامد زیاد میشود.

بنابراین، تیم HAZOP برای جلوگیری از این رخداد، خاموش شدن خودکار «جریان کم» همراه با زنگ هشدار را توصیه میکنند که به اتاق کنترل مرکزی باز میگردد.

گام ۷: صدور گزارش مطالعه HAZOP

تیم باید فرایند HAZOP را در هر مرحله ثبت کند. مواردی که باید مستند شوند عبارتند از:

- محدوده مطالعه

- شرح تاسیسات و تسهیلات و تجهیزات

- متدولوژی مورد استفاده

- اقدامات توصیه شده.

نتیجه سندی است که یک سابقه قابل ممیزی تاریخی ارائه میکند. این سند به دیگران اجازه میدهد تا تصمیمات اتخاذ شده را درک کنند و داده هایی را برای سایر تیم های HAZOP ارائه میدهد.

پارامترهای HAZOP و کلمات راهنما

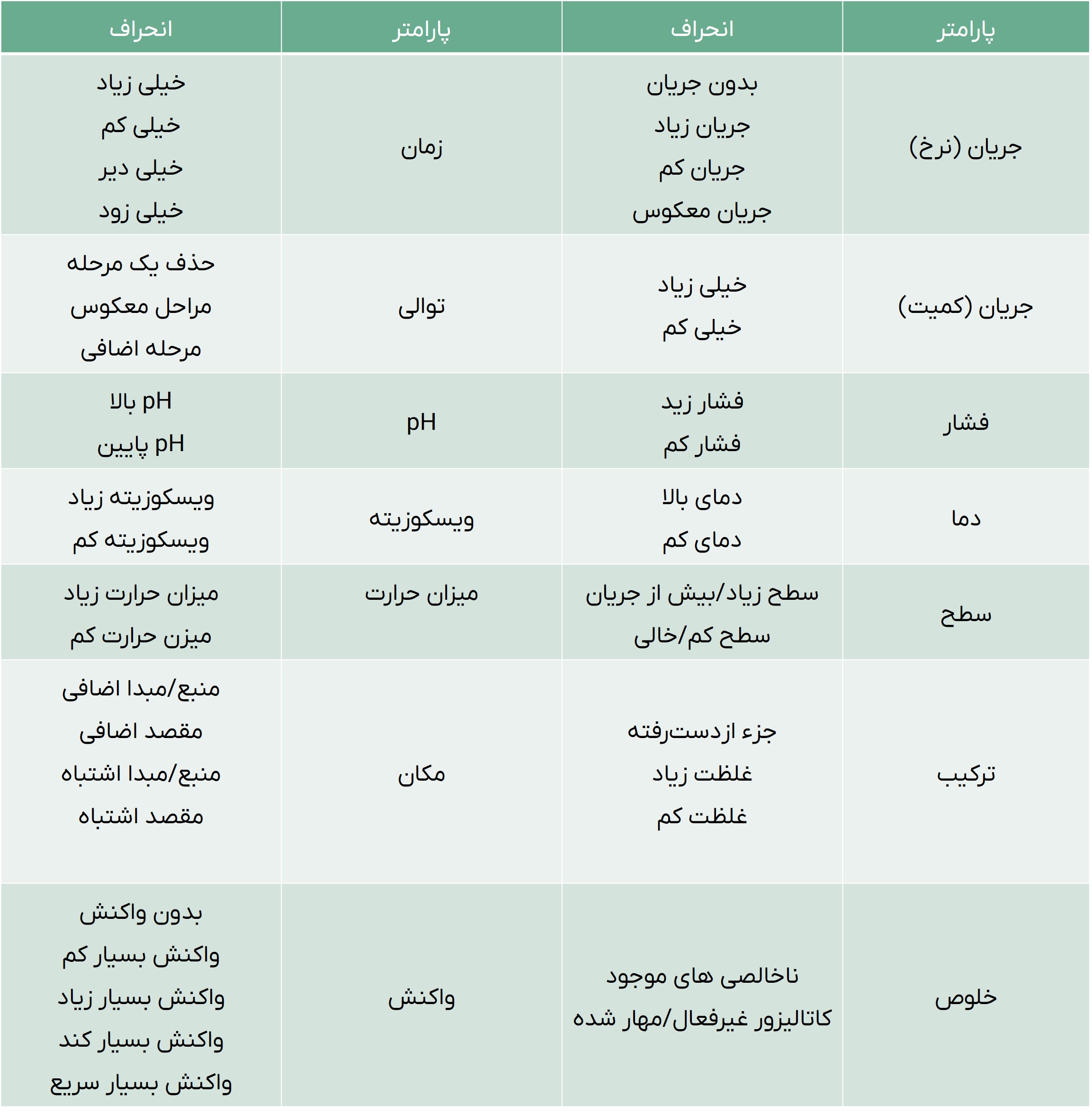

جداول زیر حاوی پارامترها و کلمات راهنمای مشترک هستند و آخرین جدول نشان میدهد که چه چیزی در گزارش مطالعه HAZOP باید گنجانده شود.

استفاده صحیح از کلمات راهنما میتواند دستاوردهای زیر را به همراه داشته باشد:

- افزایش ایمنی شغلی

- استانداردسازی فرایندهای مدیریت ایمنی

- کاهش مخاطرات محل کار

کلمات راهنمای رایج

پارامترها و انحرافات رایج

نمونه گزارش مطالعه HAZOP

نرم افزار نگهداری و تعمیرات و فرایند HAZOP

وجود یک سیستم نگهداری و تعمیرات یا همان نرم افزار CMMS برای تعریف، تهیه و مستندسازی مطالعهٔ HAZOP ضروری است.

سیستم نگهداری و تعمیرات میتواند در حالی که تیم اقدامات بعدی ناشی از تجزیه و تحلیل را ردیابی میکند، یکی از منابع مراجعه برای چک فکتهای برآمده از دادههای مهندسی، نگهداشت و موجودی باشد.

- شناسایی فرایند: حاوی نمودارهای خطوط لوله و ابزار دقیق P&ID و نمودارهای جریان فرایند

- تاریخچه خدمت: که در این مورد میتواند بینشی در مورد تاریخچه کامل کارخانه یا واحد صنعتی ما ارائه دهد

- حالتها و نرخ های شکست: اطلاعرسانی در مورد حالتها و احتمالات شکست

- ثبت دادههای تولید شده در HAZOP: ذخیرهسازی ایمن و پشتیبانگیری از اسناد نهایی HAZOP را فراهم میکند.

- زمانبندی اجرای HAZOPS پس از اصلاح یا تغییر سیستم: از اقدامات توصیه شده و نقشهای دارای مسئولیت برای اطمینان از زمانبندی و تکمیل اقدامات پیروی میکند.

شناسایی فرایندهای حیاتی و مخاطرات رفتاری

تکنیک HAZOP روشی معتبر و سیستماتیک است که در آن از تکنیکهای ارزیابی ریسک برای شناسایی مخاطرات در عملیاتهای صنعتی استفاده میشود.

با توجه به هزینهٔ بالای این روش و ماهیت کیفی و انتزاعی آن، بهترین شکل استفاده از آن، بهرهگیری این روش در فرایندهای پیچیده است که نیاز به ورودی از بخش گستردهای از متخصصان مرتبط با موضوع داشته باشد.

با استفاده از یک تیم باتجربه و متخصص، در کنار وجود یک سیستم نگهداری و تعمیرات مدرن و همچنین پایبندی دقیق به فرایند اجرای آن، سازمانها می توانند فرایندهای حیاتی و مخاطرات رفتاری را شناسایی کنند. سپس تیم مطالعه میتواند توصیههای عملی برای به حداقل رساندن خطرات آسیبزا به افراد و تجهیزات ارائه دهد.

0 پاسخ

-

-

دیدگاهتان را بنویسیدسلام

اولین بار مطالعات hazop در پتروشیمی بجنورد انجام شد

مهندس محمدی ، دکتر رحیمی ، مهندس کمالی ، دکتر بدری ، دکتر نوری ، مهندس بهمنی ، دکتر عبدالحمیدزاده از خوبان فرآیند ایران هستند واقعا کار با این عزیران لذت بخشه