برای استانداردسازی عملیات نگهداری و تعمیرات دو راه وجود دارد: یا میتوانید روشها و دستورالعملهای مخصوص خود را توسعه دهید، یا از استانداردهای از پیش تعیینشده صنعت استفاده کنید.

صرفنظر از اینکه در چه صنعتی فعالیت میکنید، استفاده از استانداردهای موجود معمولاً کارآمدتر است و مسیری مطمئن برای اجرای عملیات نگهداری و تعمیرات مؤثر و ایمن فراهم میکند.

با این حال، با توجه به تعداد زیاد استانداردهای موجود، تشخیص اینکه کدام یک برای شما مناسبتر است، میتواند زمانبر و نیازمند سعی و تلاشی مضاعف باشد.

به همین دلیل، ما ده استاندارد اساسی را که هر متخصص نگهداری و تعمیرات باید بشناسد، بررسی کردهایم. در اینجا مروری کوتاه بر این استانداردها ارائه میدهیم و توضیح میدهیم که چرا اهمیت دارند.

| ردیف | نام استاندارد | حوزهٔ تحت پوشش |

| ۱ | ایزو ۵۵۰۰۰ | استانداردهای مدیریت داراییهای فیزیکی |

| ۲ | ایزو ۱۳۳۷۴ | تعیین پروتکلهایی برای مدیریت، پردازش و تبادل دادههای وضعیت ماشینآلات |

| ۳ | ایزو ۱۸۴۳۶ | الزامات صلاحیت کارکنان مرتبط با پایش وضعیت |

| ۴ | ایزو ۱۴۲۲۴ | راهنماییهایی برای شرکتهای نفت، گاز و پتروشیمی در زمینه جمعآوری کارآمد دادههای قابلیت اطمینان و نگهداری و تعمیرات |

| ۵ | ایزو ۴۵۰۰۱ | تعیین معیارهایی مشخصی برای برنامهریزی و اجرای سیاستهای ایمنی و بهداشت شغلی (OH&S) |

| ۶ | SAE JA1011 و JA1012 | استانداردهایی برای فرایندهای نگهداری و تعمیرات مبتنی بر قابلیت اطمینان (RCM) |

| ۷ | NFPA 70B | استاندارد نگهداشت تجهیزات الکتریکی |

| ۸ | ANSI TAPPI TIP 0305-34 | استاندارد چکلیستهای نگهداری و تعمیرات |

| ۹ | MIMOSA | تبادل و یکپارچهسازی دادهها در طیف گستردهای از سیستمهای عملیات و نگهداشت |

| ۱۰ | IIRA | تسهیل توسعه و یکپارچهسازی سیستمهای اینترنت اشیاء صنعتی (IoT) |

۱. ایزو ۵۵۰۰۰: استانداردهای مدیریت داراییهای فیزیکی

استاندارد ایزو ۵۵۰۰۰ توسط سازمان بینالمللی استانداردسازی (ISO) توسعه یافته است و به عنوان پایه و اساسی برای مدیریت کارآمدتر داراییها عمل میکند. این استاندارد شامل خانوادهای از سه استاندارد به هم پیوسته است که هر کدام هدفی منحصر به فرد را دنبال میکنند:

| ایزو ۵۵۰۰۰ | مفاهیم اصلی برای توسعه یک برنامه مدیریت دارایی بلندمدت را معرفی میکند که با اهداف سازمان، خطمشیهای کسبوکار و نیازهای ذینفعان همسو باشد. |

| ایزو ۵۵۰۰۱ | چارچوبی دقیق برای ایجاد، پیادهسازی، نگهداری و بهبود یک سیستم موفق مدیریت دارایی ارائه میدهد. |

| ایزو ۵۵۰۰۲ | از پیادهسازی ایزو ۵۵۰۰۱ با ارائه توضیحات بیشتر، مثالها و راهنماییهایی برای راهاندازی سیستم مدیریت دارایی مطابق با الزامات ایزو ۵۵۰۰۱ پشتیبانی میکند. |

اگر شرکت شما مالک و مدیر هر نوع دارایی فیزیکی است، این دستورالعملها میتوانند به شما کمک کنند تا ارزش بیشتری از داراییهای خود به دست آورید. شما با اتکا به این استانداردها میتوانید عمر مفید داراییها را افزایش دهید، زمان توقف عملیات را کاهش دهید، ریسکها را به حداقل برسانید و مزایای بیشتری کسب کنید.

به عنوان مثال، سازمان حملونقل سریعالسیر متروپولیتن آتلانتا (MARTA) در سال ۲۰۱۹ اولین سازمان حملونقل در آمریکای شمالی شد که موفق به دریافت گواهینامه ایزو ۵۵۰۰۰ شد. به گفته دیوید اسپرینگستد، رئیس سابق عملیات ریلی MARTA، این گواهینامه تغییرات واقعی ایجاد کرد.

«اعمال استاندارد ایزو ۵۵۰۰۰ نه تنها عملکرد ما و کیفیت و سطح خدماتی که میتوانیم به مشتریان ارائه دهیم را بهبود میبخشد، بلکه فرصتهایی را برای سرمایهگذاری مجدد از طریق کاراییهایی که به دست میآوریم، ایجاد میکند.» (رئیس سابق عملیات ریلی سازمان حمل و نقل سریع متروپولیتن آتلانتا)

برای کسب اطلاعات بیشتر درباره این مجموعه استانداردها و دریافت گواهینامه مربوطه، بهترین راه این است که مستندات رسمی ایزو ۵۵۰۰۰ را بررسی کنید. این مستندات همه آنچه را که برای راهاندازی یک سیستم مدیریت دارایی مطابق با این استاندارد نیاز دارید، در اختیار شما قرار میدهد و مسیری روشن برای بهینهسازی عملکرد و ارزش داراییها پیش روی شما میگذارد.

۲. استانداردهای ایزو ۱۳۳۷۴: پایش وضعیت و عیبیابی ماشینآلات

مجموعه استانداردهای ایزو ۱۳۳۷۴ پروتکلهایی را برای مدیریت، پردازش و تبادل دادههای وضعیت ماشینآلات تعیین میکند.

این استانداردها راه را برای پایش هوشمندتر سلامت تجهیزات و برنامهریزی کارآمدتر نگهداری و تعمیرات هموار میسازند.

این مجموعه شامل بخشهای زیر است:

| ایزو ۱۳۳۷۴: ۱-۲۰۰۳ | راهنمای کلی برای پردازش دادهها، ارتباطات و مشخصات ارائه اطلاعات. |

| ایزو ۱۳۳۷۴: ۲-۲۰۰۷ | الزامات مربوط به معماری پردازش دادهها برای پایش وضعیت. |

| ایزو ۱۳۳۷۴: ۳- ۲۰۱۲ | الزامات ارتباطات دادهای کارآمد در این سیستم. |

| ایزو ۱۳۳۷۴: ۴ – ۲۰۱۵ | الزامات ارائه اطلاعات جهت پشتیبانی از تحلیل فنی و تصمیمگیری |

استانداردهای ایزو ۱۳۳۷۴ بهویژه در صنایعی مانند تولید، انرژی و حملونقل که قابلیت اطمینان و کارایی تجهیزات نقش کلیدی دارند، مزایای قابلتوجهی ایجاد میکنند.

این استانداردها اطمینان میدهند که دادههای جمعآوریشده از منابع مختلف بهصورت یکنواخت پردازش میشوند و تصویری دقیق و قابلاعتماد از وضعیت هر دارایی ارائه میشود.

در نتیجه، سازمانها میتوانند از نگهداری و تعمیرات واکنشی به رویکردهای پیشبینیمحور یا مبتنی بر وضعیت تغییر مسیر دهند، بهگونهای که مشکلات پیش از وقوع خرابیهای پرهزینه شناسایی و برطرف شوند.

این رویکرد منجر به کاهش اختلالات عملیاتی، هزینههای پایینتر تعمیرات و افزایش بهرهوری کلی سازمان خواهد شد.

۳. استاندارد ایزو ۱۸۴۳۶: الزامات صلاحیت کارکنان مرتبط با پایش وضعیت

این استاندارد بینالمللی به سازمانها کمک میکند تا سطح پایش وضعیت داراییهای خود را ارتقا دهند.

ایزو ۱۸۴۳۶ الزامات ساختاریافتهای را برای آموزش، تجربه و آزمون کارکنانی که مسئول پایش و تشخیص وضعیت ماشینآلات هستند تعیین میکند.

این استاندارد شامل زیرمجموعههایی برای تکنیکهای خاص مانند:

- تحلیل ارتعاشات (ISO 18436-2)

- تحلیل روانکارها در محیط عملیاتی (ISO 18436-4) و سایر روشهای تخصصی.

همچنین، این استاندارد چهار سطح صلاحیت را برای هر یک از این مهارتها تعریف میکند:

| دستهبندی | سطح صلاحیت |

| دسته I | آشنایی پایه با جمعآوری دادهها |

| دسته II | توانایی انجام عیبیابی تحت نظارت |

| دسته III | مهارت در تشخیص و مدیریت برنامههای پایش وضعیت |

| دسته IV | سطح کارشناسی، توانایی توسعه و بهینهسازی برنامههای پایش وضعیت |

این دستورالعملها اطمینان میدهند که کارکنان مهارت لازم را برای اجرای روشهای پایش وضعیت بهطور ایمن و کارآمد دارند؛ امری که امروزه بیش از هر زمان دیگری اهمیت یافته است.

طبق گفته اندی هنکاک، معاون جهانی مرکز تعالی زنجیره تأمین دیجیتال SAP، ابزارهای پایش وضعیت با سرعتی چشمگیر در حال پیشرفت هستند و تربیت نیروی انسانی ماهر برای استفاده مؤثر از این فناوریها، یک ضرورت رقابتی محسوب میشود.

متخصصان نگهداری و تعمیرات باید همگام با این پیشرفتها حرکت کنند. دقیقاً در همین نقطه است که ایزو ۱۸۴۳۶ نقش کلیدی خود را ایفا میکند؛ با ارتقای مهارتهای تکنسینهای نگهداری و تعمیرات، آنها را بهروز، چابک و توانمند در ارائه بینشهای دقیق و قابلاعتماد درباره سلامت و عملکرد داراییها نگه میدارد.

۴. استاندارد ایزو ۱۴۲۲۴: قابلیت اطمینان تجهیزات و دادههای نگهداشت

ایزو ۱۴۲۲۴ راهنماییهایی را برای شرکتهای نفت، گاز و پتروشیمی در زمینه جمعآوری کارآمد دادههای قابلیت اطمینان و نگهداری و تعمیرات ارائه میدهد.

این استاندارد روششناسی جمعآوری اطلاعات و همچنین نوع دادههای موردنیاز را مشخص میکند.

دستهبندیهای کلیدی دادهها شامل:

| دادههای تجهیزات | مانند طبقهبندی و ویژگیهای تجهیزات |

| دادههای خرابی | مانند علت خرابی، پیامدهای خرابی |

| دادههای نگهداری و تعمیرات | مانند اقدام تعمیراتی، منابع مصرفشده، پیامدهای نگهداشت، مدت زمان خرابی |

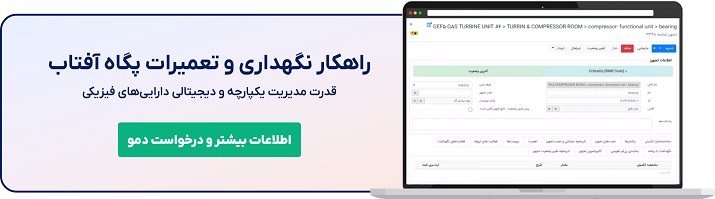

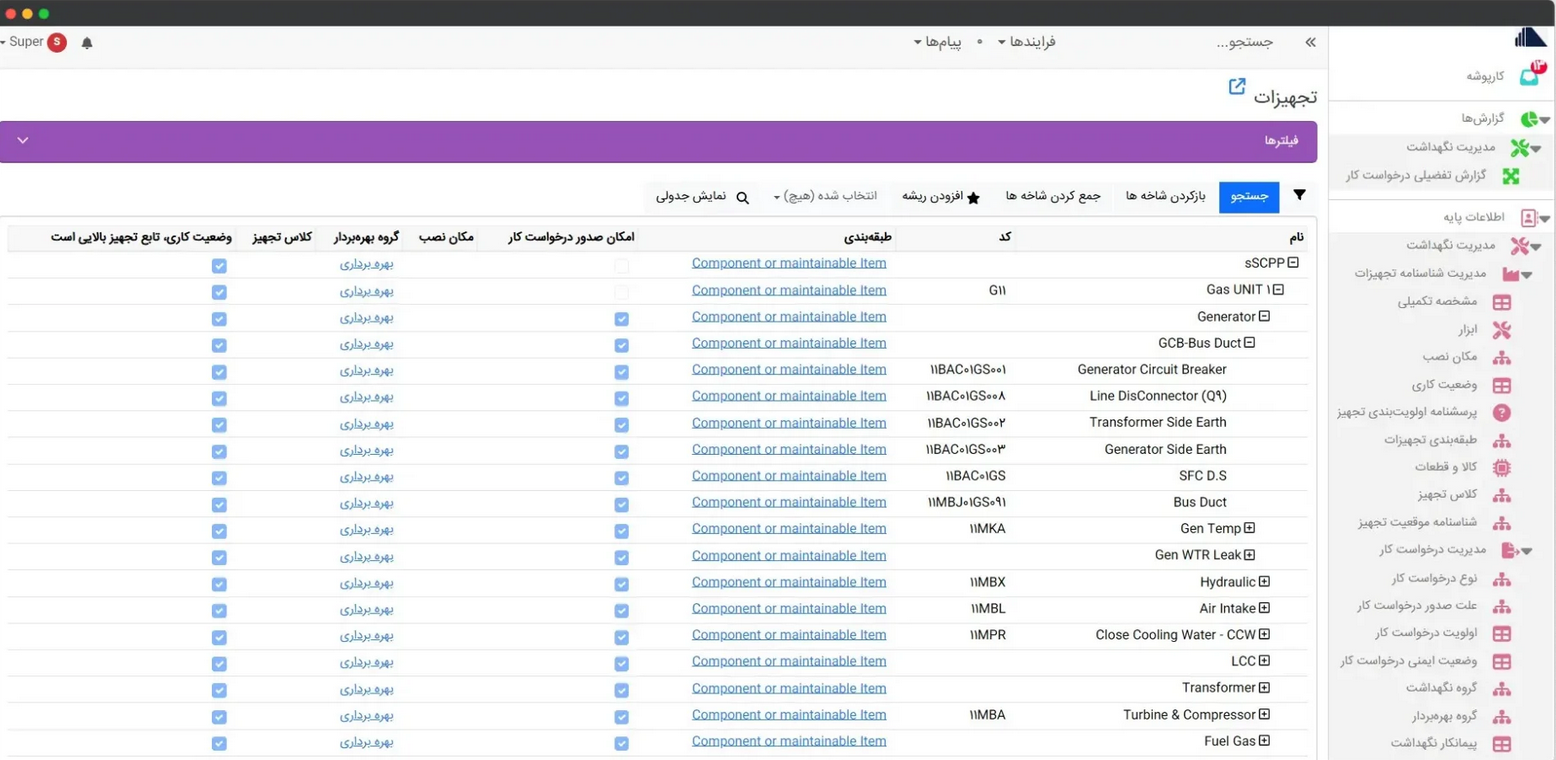

در این میان نرمافزارهای CMMS مانند نرم افزار نگهداری و تعمیرات پگاه آفتاب نقش کلیدی در پیادهسازی مؤثر استاندارد ایزو ۱۴۲۲۴ دارند.

این سیستمهای نرمافزاری زیرساخت دیجیتالی لازم را برای ثبت، سازماندهی، تحلیل و گزارشدهی خودکار دادههای تجهیزات فراهم میکنند و نیاز به ورود دستی دادهها را کاهش داده و خطای انسانی را به حداقل میرسانند.

با استفاده از این استاندارد و ابزارهای دیجیتال، فهرستهای دارایی تمیز، استاندارد و دقیقی در اختیار سازمان قرار میگیرد که شامل نام تجهیزات، موقعیت مکانی و سوابق کامل سرویس آنها است.

این یکپارچگی دادهها برای رعایت الزامات ایزو ۱۴۲۲۴ ، بهبود تصمیمگیری و در نهایت افزایش عملکرد و قابلیت اطمینان تجهیزات در تمام سطوح ضروری است.

۵. استاندارد ایزو ۴۵۰۰۱: ایمنی و بهداشت شغلی

ایزو ۴۵۰۰۱ معیارهای مشخصی را برای برنامهریزی و اجرای سیاستهای ایمنی و بهداشت شغلی (OH&S) تعیین میکند.

با رعایت این دستورالعملها، شرکتها میتوانند خطرات مختلف را شناسایی کرده، ریسکها را کنترل و میزان آسیبها و حوادث محیط کار را کاهش دهند.

در حال حاضر، ایزو ۴۵۰۰۱ در مرحله بازبینی سهساله قرار دارد که بر بهبود رسیدگی به تنوع، شمولپذیری و رفاه کارکنان تمرکز دارد.

تروی وینترز، افسر ارشد ایمنی و بهداشت اتحادیه کارمندان خدمات عمومی کانادا و رهبر این پروژه، توضیح میدهد که استاندارد ایزو ۴۵۰۰۱ دقیقاً چه اهدافی را دنبال میکند:

بر اساس گزارشها حدود ۲ میلیون و ۷۰۰ هزار نفر در جهان در اثر حوادث ناشی از کار فوت میکنند و در ایران سالانه از حدود ۱۰ هزار مورد حوادث ناشی از کار ۸۰۰ مورد به فوت منجر میشود.

کارکنان نگهداری و تعمیرات، بهویژه افرادی که در محیطهای پرخطر یا با تجهیزات سنگین کار میکنند، باید توجه ویژهای به ایزو ۴۵۰۰۱ داشته باشند. برای آنها، شیوهنامههای ایمنی صرفاً یک لیست صرف نیستند، بلکه ضامن سلامت و رفاه آنها محسوب میشوند.

۶. استانداردهای SAE JA1011 و JA1012: نگهداری و تعمیرات مبتنی بر قابلیت اطمینان (RCM)

استاندارد SAE JA1011 که توسط انجمن مهندسان خودرو (SAE) توسعه یافته، در ابتدا برای افزایش قابلیت اطمینان داراییها و ایمنی در صنعت هوانوردی تجاری طراحی شد. اما با گذشت زمان، کاربرد آن به سایر صنایع نیز گسترش یافت.

امروزه، SAE JA1011 و JA1012 در بسیاری از شرکتها به عنوان معیارهای استاندارد برای فرایندهای نگهداری و تعمیرات مبتنی بر قابلیت اطمینان (RCM) استفاده میشوند.

هفت پرسش کلیدی برای رعایت استانداردهای RCM

بر اساس SAE، سازمانها برای اجرای RCM باید به هفت سؤال اساسی زیر پاسخ دهند:

- وظایف دارایی و استانداردهای عملکردی مورد انتظار آن در شرایط عملیاتی فعلی چیست؟

- چگونه ممکن است این دارایی در انجام وظایف خود ناتوان شود (خرابیهای عملکردی)؟

- علل هر خرابی عملکردی چیست (مدلهای خرابی)؟

- در صورت وقوع هر خرابی، چه اتفاقی رخ میدهد (اثرات خرابی)؟

- چرا هر خرابی اهمیت دارد (پیامدهای خرابی)؟

- چه اقدامات پیشگیرانهای و در چه بازههای زمانی باید انجام شود تا از بروز هر خرابی جلوگیری شود یا آن را پیشبینی کنیم؟

- اگر نتوان یک اقدام پیشگیرانه مناسب برای خرابی شناسایی کرد، چه اقدام جایگزینی باید انجام شود (اقدامات پیشفرض)؟

نقش استانداردهای JA1011 و JA1012

- استاندارد SAE JA1011 اصول و روششناسی پایهای RCM را مشخص کرده و به سازمانها کمک میکند تا استراتژیهای مقرونبهصرفهای برای نگهداری و تعمیرات بر اساس ارزیابی ریسک و اهمیت داراییها تدوین کنند.

- استاندارد SAE JA1012 راهنماییهای عملی برای پیادهسازی فرایند RCM مطابق با JA1011 ارائه میدهد و شامل توضیحات، تفسیرها و مثالهای کاربردی است.

مزایای اجرای این استانداردها:

با استفاده از SAE JA1011 وJA1012، سازمانها میتوانند:

- اقدامات نگهداری و تعمیرات ضروری را شناسایی کنند

- آنها را بر اساس اولویت اجرا کنند

- بهرهوری و قابلیت اطمینان داراییها را افزایش دهند

- هزینههای عملیاتی را به میزان قابلتوجهی کاهش دهند.

۷. استاندارد NFPA 70B: استاندارد نگهداشت تجهیزات الکتریکی

استاندارد NFPA 70B که توسط انجمن ملی حفاظت از آتش (NFPA) توسعه یافته است، دستورالعملهایی برای برنامههای کارآمد نگهداشت تجهیزات الکتریکی ارائه میدهد. این دستورالعملها برای طیف وسیعی از محیطها، از کارخانهها و ساختمانهای مؤسسات و بناهای تجاری تا مجتمعهای مسکونی بزرگ، قابل اجرا هستند. هدف در تمامی این تأسیسات یکسان است: بهبود ایمنی و قابلیت اطمینان سیستمهای الکتریکی.

جالب توجه است که NFPA 70B به تازگی در آمریکا به یک استاندارد الزامی تبدیل شده است. این استاندارد که برای اولین بار در سال ۱۹۷۳ منتشر شد، تا سال گذشته به عنوان روش توصیهشدهای در نظر گرفته میشد، اما اکنون قابلیت اجرایی پیدا کرده است.

تبدیل NFPA 70B به یک قاعده الزامی، گامی بزرگ به جلو محسوب میشود. این تغییر نه تنها قابلیت اطمینان تجهیزات الکتریکی حیاتی را افزایش میدهد، بلکه ایمنی افرادی که با این سیستمها کار میکنند را نیز به طور قابل توجهی بهبود میبخشد.

۸. استاندارد ANSI TAPPI TIP 0305-34:2008: استاندارد چکلیستهای نگهداری و تعمیرات

استاندارد ANSI TAPPI TIP 0305-34:2008 دستورالعملهایی را برای سازمانها و کارکنان نگهداری و تعمیرات ارائه میدهد تا چکلیستهای روزانه، هفتگی و ماهانه نگهداشت را توسعه دهند. این استاندارد به عنوان نقطه شروع عمل میکند و مهندسان نگهداشت میتوانند لیستها را بر اساس نیازهای شرکت، پیکربندی داراییها و سایر عوامل سفارشیسازی کنند.

در حوزه نگهداری و تعمیرات، چکلیستها از اهمیت حیاتی برخوردارند. آنها اطمینان میدهند که هر قطعه به طور کامل بازرسی شده، هر کار به موقع تکمیل شده و هر مشکل به موقع حل میشود. این امر باعث میشود عملیات بهطور روان و ایمن ادامه یابد.

کارخانههای آسفالت تنها یکی از نمونههای تأسیساتی هستند که به چکلیستهای برنامهریزیشده نگهداشت متکی هستند. چکلیستهای نگهداری و تعمیرات (PM) به ما کمک میکنند تا از عملکرد بهینه تجهیزات اطمینان حاصل کنیم و از خرابیهای غیرمنتظره جلوگیری کنیم. این چکلیستها به ما امکان میدهند تا مشکلات را قبل از تبدیل شدن به مسائل بزرگتر شناسایی و برطرف کنیم.

استفاده از این استاندارد نه تنها کارایی عملیاتی را افزایش میدهد، بلکه ایمنی و قابلیت اطمینان تجهیزات را نیز بهبود میبخشد.

با پیروی از چنین فرایند نظاممندی، نگهداری و تعمیرات سازمانیافتهتر خواهد شد. در نتیجه، تجهیزات برای مدتزمان طولانیتری در بهترین وضعیت عملیاتی خود باقی میمانند.

بنابراین، اگر به دنبال بهینهسازی مدیریت نگهداری و تعمیرات هستید، اجرای استاندارد ANSI TAPPI TIP 0305-34:2008 را در نظر داشته باشید. این استاندارد میتواند تفاوتی چشمگیر در عملکرد تجهیزات و تداوم عملیات شما ایجاد کند.

۹. استانداردهای اطلاعاتی باز MIMOSA

انجمن استانداردهای باز مدیریت اطلاعات ماشینآلات (MIMOSA) مجموعهای جامع از استانداردها را ارائه میدهد که از تبادل و یکپارچهسازی دادهها در طیف گستردهای از سیستمهای عملیات و نگهداشت (O&M) پشتیبانی میکنند. هسته اصلی MIMOSA، قابلیت تعاملپذیری (Interoperability) است.

این استانداردها به سیستمها، برنامهها و دستگاهها کمک میکنند تا بهطور مؤثر با یکدیگر متصل شده و تبادل اطلاعات کنند.

چرا این تعاملپذیری مهم است؟

- تصمیمگیری هوشمندتر با دسترسی به دادههای یکپارچه

- نظارت بلادرنگ بر عملکرد تجهیزات و داراییها

- حذف موانع دادهای (Data Silos) که مانع از دید جامع به عملیات میشوند

دادههای پراکنده در سیلوهای سازمانی میتوانند مدیریت انواع داراییها را کمتر کارآمد کنند. خوشبختانه، استاندارد MIMOSA این ناکارآمدیها را به طور مستقیم مورد توجه قرار میدهد و با توانمندسازی تیمهای نگهداشت، امکان اشتراک، تحلیل و اقدام بر اساس دادههای حیاتی را در پلتفرمها و فناوریهای متصل فراهم میکند. در نتیجه، دادهها به طور آزادانه جریان مییابند، به افراد مناسب در زمان مناسب میرسند و نگهداری و تعمیرات سریعتر و آگاهانهتر را تسهیل میکنند.

۱۰. استانداردهای مرجع معماری اینترنت صنعتی (IIRA)

مرجع معماری اینترنت صنعتی (IIRA) چارچوبی از انجمن اینترنت صنعتی (IIC) است که بهمنظور تسهیل توسعه و یکپارچهسازی سیستمهای اینترنت اشیاء صنعتی (IoT) طراحی شده است.

در بیانیهای که پس از بهروزرسانی آن در سال ۲۰۱۷ منتشر شد، جان توسیلو، رئیس پیشین کمیته راهبری IIC، بهخوبی هدف اصلی این مجموعه استانداردها را اینطور خلاصه کرد: «IIRA و اکنون IIRA v1.8 اولین گامها به سوی یک اکوسیستم توسعه فناوری باز، نوآورانه و پررونق در بخشهای صنعتی اینترنت اشیا هستند.» جان توچیلو؛ رئیس سابق کمیته راهبری IIC

در واقع، IIRA به سازمانها این امکان را میدهد که با اعتماد به نفس راهکارهای IIoT را بهکار گیرند و نگرانیهای مربوط به طراحی سیستمها از ابتدا یا مشکلات سازگاری را کاهش دهند.

این موضوع بهویژه برای متخصصان نگهداری و تعمیرات ارزشمند است، چرا که سیستمهای مبتنی بر IoT اساس نگهداری و تعمیرات پیشبینانه و پایش وضعیت از راه دور هستند.

این سیستمها دادههای زندهای مانند دما، ارتعاش و فرسایش از ماشینآلات جمعآوری کرده و به پلتفرمهای تحلیلی ارسال میکنند، جایی که مدلهای پیشبینی مشکلات احتمالی را پیشبینی میکنند.

در عمل، کارکنان خدمات میتوانند از بینشهای مبتنی بر IIRA برای دسترسی به وضعیت آنی تجهیزات خود استفاده کرده و تصمیمات پیشگیرانه و مبتنی بر داده در خصوص تعمیرات اتخاذ کنند.

این کار به آنها کمک میکند تا از انجام کارهای غیرضروری جلوگیری کرده و داراییهای حیاتی را در وضعیت عملیاتی نگه دارند.

نتیجهگیری

در حالی که این لیست تمام استانداردهای مرتبط با نگهداری و تعمیرات را پوشش نمیدهد، نقطه شروع قدرتمندی را برای کمک به شما در مدیریت مؤثر فرایند نگهداشت ارائه میکند. هنگام تصمیمگیری درباره اینکه کدام استانداردها را پیادهسازی کنید، چالشهای اصلی حوزهٔ نگهداری و تعمیرات خود را شناسایی کنید.

به عنوان مثال، اگر ایمنی یکی از نگرانیهای اصلی شماست، استاندارد ایزو ۴۵۰۰۱ میتواند گزینه خوبی باشد. اگر با قابلیت اطمینان دادهها دست و پنجه نرم میکنید، استانداردهایی مانند ایزو ۱۴۲۲۴ یا استانداردهای MIMOSA را در نظر بگیرید که به این موضوع میپردازند.

انتخاب استاندارد مناسب زمانی بسیار سادهتر میشود که چالشهای کلیدی خود را مشخص کرده باشید. سپس مستندات مرتبط را به دقت بررسی کنید، پیادهسازی را آغاز کنید و شاهد تحول عملیات خود باشید. قبل از اینکه متوجه شوید، فرایند نگهداری و تعمیرات شما روانتر و قابل اطمینانتر خواهد شد.