برای تضمین ایمنی و همزمان کاهش خطرات، تجزیه و تحلیل خطر فرایند PHA (Process Hazard Analysis) یکی از مراحل اساسی در بسیاری از صنایع به شمار میرود. سازمانها با استفاده از ماتریس ریسک مناسب میتوانند خطرات بالقوه را شناسایی کرده، سطح ریسکها را تحلیل کنند و اقدامات کنترلی لازم را برای حفاظت از کارکنان، محیطزیست و نواحی اطراف به کار گیرند.

در این مطلب، به بررسی روشهای مختلف PHA پرداخته میشود و با ارائه مثالهای کاربردی، نشان داده میشود که این روشها چگونه در شرایط واقعی قابل اجرا هستند.

تجزیه و تحلیل خطر فرایند PHA چیست؟

تجزیه و تحلیل خطر فرایند که به اختصار PHA نامیده میشود، یک رویکرد نظاممند برای شناسایی و تحلیل خطرات بالقوه مرتبط با یک فرایند یا سیستم است. از اینرو، PHA نقش حیاتی در مدیریت ایمنی فرایند (PSM) دارد، زیرا به شرکتها کمک میکند از بروز حوادث جلوگیری کرده و سطح کلی ایمنی را بهبود بخشند.

تجزیه و تحلیل خطر فرایند PHA شامل یک ارزیابی عمیق از عوامل فرایندی، حالتهای بالقوه خرابی سیستمها و پیامدهای آنهاست. این ارزیابی امکان طراحی و اجرای روشهای مؤثر برای کاهش و کنترل ریسک را فراهم میکند.

روشهای تجزیه و تحلیل خطر فرایند (PHA)

روشهای متعددی برای انجام تحلیل مخاطرات فرایندی وجود دارد. در ادامه، به ۵ روش مختلف ارزیابی ریسک و تجزیه و تحلیل خطر فرایند اشاره میشود. لازم به ذکر است که در تمامی این روشها میتوان از ماتریس ریسک برای تعیین سطح و اولویت خطرات استفاده کرد.

۱. تحلیل «چه میشود اگر؟»

تحلیل «چه میشود اگر؟» یا به انگلیسیWhat-If یکی از رویکردهای کاربردی و انعطافپذیر در PHA است. در این روش، یک تیم با طرح پرسشهای احتمالی از نوع «اگر … چه اتفاقی میافتد؟» به تولید ایده و شناسایی سناریوهای خطر میپردازد.

سازمانها با بررسی سناریوهای مختلفی که ممکن است منجر به بروز خطر یا حادثه شوند، میتوانند نقاط ضعف فرایند را شناسایی کرده و راهکارهای سریع و مؤثر برای کاهش ریسک ارائه دهند. این روش بهویژه در مراحل اولیه طراحی یا برای مرور کلی فرایند بسیار مفید است.

۲. مطالعه خطرات و قابلیت بهرهبرداری (HAZOP)

یکی دیگر از روشهای پرکاربردPHA ، مطالعه خطرات و قابلیت بهرهبرداری یاHAZOP است. این روش ساختارمند شامل بررسی دقیق اجزای مختلف فرایند توسط تیمی از متخصصان میشود.

در HAZOP، پارامترهای فرایندی، شرایط عملیاتی و انحرافات احتمالی از وضعیت طراحیشده بهطور سیستماتیک مورد بررسی قرار میگیرند. از طریق این روش، سازمانها قادر خواهند بود خطرات، مشکلات عملیاتی بالقوه و آسیبپذیریهای بحرانی را شناسایی کرده و بدین ترتیب مدیریت ریسک مؤثرتری را پیادهسازی کنند.

۳. تحلیل حالات خرابی و اثرات آن (FMEA)

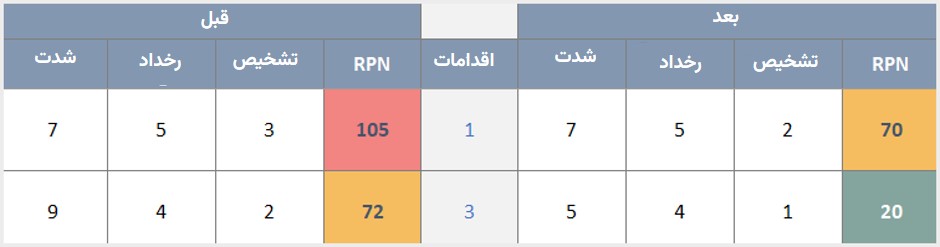

تحلیل حالات خرابی و اثرات آن FMEA (Failure Modes and Effects Analysis) روشی است که با بررسی عمیق و جزئی هر یک از اجزای فرایند، به شناسایی حالات بالقوه خرابی و تأثیر آنها بر کل سیستم میپردازد.

تمرکز اصلی این رویکرد بر ارزیابی احتمال وقوع خرابی، میزان اثرگذاری و شدت پیامدها و همچنین بررسی اثرات آنها بر افراد، تجهیزات، داراییها و محیطزیست است.

علاوه بر این، سازمانها میتوانند با برآورد سطح ریسک سناریوهای مختلف خرابی، اولویتبندی مناسبی برای تخصیص منابع انجام داده و اقدامات اصلاحی و پیشگیرانه لازم را اجرا کنند. برای انجام این تحلیل، استفاده از قالبها و فرمهای استاندارد FMEA میتواند به ساختارمند شدن فرایند ارزیابی کمک شایانی کند.

۴. تحلیل درخت خطا (FTA)

در تحلیل درخت خطا FTA (Fault Tree Analysis)، بررسی با یک رویداد نامطلوب یا حادثه نهایی آغاز میشود و سپس علل بالقوه و مسیرهای منتهی به آن رویداد بهصورت سیستماتیک مورد تحلیل قرار میگیرند.

سازمانها با ترسیم درخت خطا میتوانند ارتباطات منطقی میان رخدادها و علل آنها را بهوضوح مشاهده کنند. این روش درک جامعی از نحوه تعامل اجزای سیستمهای پیچیده فراهم میآورد و امکان طراحی و اجرای اقدامات هدفمند برای کاهش ریسک را فراهم میسازد.

۵. تحلیل درخت رویداد (ETA)

تحلیل درخت رویداد ETA (Event Tree Analysis) روشی مکمل برای FTA است که تمرکز آن بر بررسی پیامدها پس از وقوع یک رویداد آغازگر میباشد.

درETA ، با در نظر گرفتن مسیرهای مختلف، سناریوهای جایگزین و احتمال وقوع هر سناریو، پیامدهای ممکن مورد تحلیل قرار میگیرند. این روش با نمایش توالی رویدادها و احتمالهای مرتبط با آنها، به سازمانها کمک میکند تا تصمیمگیری بهینهتری انجام داده و منابع را بهصورت مؤثرتری تخصیص دهند. همچنین، میتوان از ماتریس ریسک برای ارزیابی و تحلیل نتایج حاصل از تحلیل درخت رویداد استفاده کرد.

نمونههایی از تجزیه و تحلیل خطر فرایند PHA

صنعت تولید مواد شیمیایی

برای مثال، اجرای تجزیه و تحلیل خطر فرایند PHA در یک کارخانه تولید مواد شیمیایی، منجر به شناسایی یک ریسک بالقوه در ارتباط با یک فرایند واکنشی خاص شد.

در این مطالعه، با استفاده از روش تحلیل «چه میشود اگر؟» مشخص گردید که انحراف دما از یک حد مشخص میتواند منجر به بروز واکنش فرار (Runaway Reaction) شده و در نتیجه احتمال وقوع انفجار را بهطور قابلتوجهی افزایش دهد.

در پی این تحلیل، سیستمهای بهبودیافته کنترل دما و همچنین لایههای ایمنی و سیستمهای حفاظتی جایگزین با موفقیت طراحی و اجرا شدند. این اقدامات موجب کاهش سطح خطر و تضمین ایمنی کارکنان در محیط کاری گردید.

پالایشگاه نفت

برای مثال، در جریان اجرای یک مطالعه HAZOP در یک پالایشگاه نفت، متخصصان یک ریسک بالقوه مرتبط با نقص عملکرد یک شیر خط لوله حیاتی را شناسایی کردند.

این بررسی، خطر رهاسازی فاجعهبار مواد خطرناک را در صورت خرابی شیر برجسته ساخت؛ رویدادی که میتوانست پیامدهای جدی برای کارکنان، تأسیسات و محیطزیست به همراه داشته باشد.

پالایشگاه با رسیدگی سریع به این مشکل و اجرای اقدامات کنترلی و اصلاحی لازم، سطح ریسک را به حداقل رسانده و ایمنی کارکنان را بهعنوان اولویت اصلی خود تضمین کرد.

چگونه تجزیه و تحلیل خطر فرایند PHA را انجام دهیم؟

آیا بهدنبال افزایش ایمنی عملیات صنعتی و در عین حال کاهش ریسکهای بالقوه هستید؟ برای دستیابی به این هدف، انجام یک تحلیل جامع مخاطرات فرایندی امری ضروری است.

در این بخش، فرایند انجام PHA بهصورت گامبهگام تشریح میشود و نکات کاربردی برای درک بهتر این مؤلفه حیاتی از ارزیابی ریسک و تحلیل خطرات ارائه میگردد.

بهطور کلی، ۷ گام اساسی وجود دارد که باید برای اجرای تجزیه و تحلیل خطر فرایند PHA و ارزیابی ریسک دنبال شوند. این گامها همچنین میتوانند بهصورت مؤثر در کنار ماتریسهای ریسک مورد استفاده قرار گیرند.

گام ۱ – تعیین اهداف و حدود تحلیل

پیش از ورود به اجرای PHA، لازم است اهداف و دامنه (حدود) تحلیل بهطور دقیق مشخص شوند. در این راستا، باید فرایند یا سیستم مشخصی که قرار است مورد بررسی قرار گیرد، بههمراه مرزهای فیزیکی، عملیاتی و عملکردی آن بهروشنی تعریف شود.

تعیین شفاف این موارد، تضمین میکند که تحلیل PHA هدفمند، متمرکز و اثربخش بوده و از پراکندگی یا بررسیهای غیرضروری جلوگیری شود.

گام ۲ – انتخاب مؤثرترین روش تحلیل PHA

روشهای متنوعی برای انجام تحلیل مخاطرات فرایندی وجود دارد و انتخاب بهترین روش به عواملی مانند پیچیدگی فرایند، سطح جزئیات مورد انتظار و الزامات یا استانداردهای صنعتی بستگی دارد.

از جمله روشهای رایج PHA میتوان به تحلیل «چه میشود اگر؟»، «مطالعه خطرات و قابلیت بهرهبرداری – HAZOP و «تحلیل حالات خرابی و اثرات آن -FMEA » اشاره کرد.

لازم است روشی انتخاب شود که با اهداف تحلیل و همچنین منابع، زمان و تخصص در دسترس همراستا باشد.

گام ۳ – جمعآوری دادههای موردنیاز برای تحلیل مخاطرات فرایندی

در این مرحله، لازم است تمامی اطلاعات مرتبط با فرایند یا سیستم مورد بررسی جمعآوری شود. این اطلاعات شامل روشهای اجرایی و عملیاتی فرایند، مشخصات فنی تجهیزات و همچنین گزارشهای حوادث، شبهحوادث یا سوانح قبلی است.

دسترسی به دادههای جامع و دقیق، نقش کلیدی در انجام یک تحلیل مؤثر و قابلاعتماد دارد.

گام ۴ – اجرای PHA

پس از آمادهسازی اطلاعات، زمان اجرای خود تحلیل PHA فرا میرسد. در این مرحله، با استفاده از روش انتخابشده، هر یک از مراحل فرایند و تعاملات بین آنها بهصورت سیستماتیک بررسی میشود.

در این بررسی، خطرات بالقوه، حالات خرابی و انحرافات از شرایط نرمال که ممکن است منجر به حادثه یا پیامدهای نامطلوب شوند، شناسایی میگردند. همچنین باید عواملی نظیر شرایط عملیاتی فرایند، طراحی تجهیزات و عوامل انسانی مورد توجه قرار گیرند.

گام ۵ – ارزیابی ریسکها و پیامدها

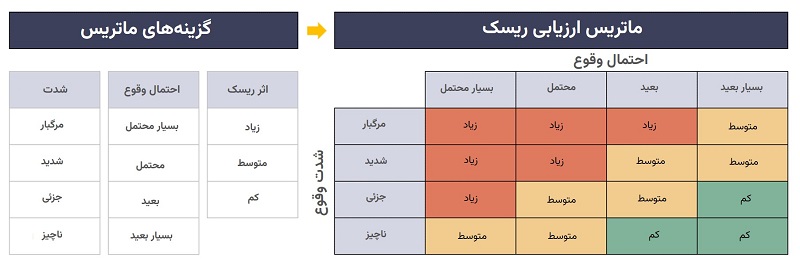

پس از شناسایی خطرات، لازم است ریسکها و پیامدهای بالقوه هر خطر ارزیابی شوند. در این راستا، شدت پیامدها و احتمال وقوع هر خطر با در نظر گرفتن اثرات آن بر کارکنان، محیطزیست و جامعه پیرامونی تحلیل میشود.

برای کمیسازی، اولویتبندی و مدیریت مؤثر ریسکها، استفاده از ماتریسهای ریسک توصیه میشود تا استراتژیهای کارآمد مدیریت ریسک تدوین گردد.

گام ۶ – تدوین اقدامات کنترلی و کاهش ریسک

بر اساس خطرات شناساییشده و سطح ریسکهای مربوطه، باید اقدامات کنترلی و کاهنده ریسک طراحی و پیشنهاد شوند. این اقدامات میتوانند شامل کنترلهای مهندسی، تدوین یا اصلاح دستورالعملهای اجرایی، نصب سیستمهای ایمنی، و اجرای برنامههای آموزشی برای کارکنان باشند.

گام ۷ – مستندسازی کامل نتایج تحلیل

در گام نهایی، تمامی نتایج تحلیل باید بهصورت گزارش جامع و مستند ثبت شوند. این گزارش تضمین میکند که یافتهها به ذینفعان و مسئولان مربوطه منتقل شده و بهعنوان یک مرجع ارزشمند برای ارزیابیهای ایمنی آتی مورد استفاده قرار گیرد.

همچنین، تأکید ویژهای باید بر رعایت الزامات قانونی و مقررات OSHA و سایر قوانین مرتبط با ایمنی، بهویژه در محیطهای کاری پرخطر، صورت پذیرد.

پرسشهای متداول

۱ .تفاوت بین PHA و HAZOP چیست؟

PHA مخففProcess Hazard Analysis (تجزیه و تحلیل خطرات فرایندی) و HAZOP مخفف Hazard and Operability Study (مطالعه خطرات و قابلیت بهرهبرداری) است. هر دو روش از تکنیکهای ارزیابی خطر در فرایندهای تولیدی به شمار میروند.

PHAبر ارزیابی کلی ریسکها در فرایند تمرکز دارد و طیف گستردهای از خطرات را در مراحل مختلف چرخه عمر فرایند بررسی میکند. در مقابل،HAZOP بهطور خاص بر شناسایی انحرافات از طراحی یا شرایط عملیاتی نرمال و پیامدهای آنها متمرکز است و معمولاً در مرحله طراحی یا هنگام اصلاح و تغییر فرایند به کار میرود.

هر دو روش در راستای الزامات و بازرسیهای ایمنی OSHA مورد استفاده قرار میگیرند.

۲. تفاوت بین FMEA و PHA چیست؟

روشFMEA وPHA هر دو از روشهای ارزیابی ریسک هستند، اما دامنه و تمرکز آنها متفاوت است.FMEA بهطور مشخص بر حالات بالقوه خرابی تجهیزات یا اجزای سیستم و اثرات آنها تمرکز دارد، در حالی که PHA بهصورت جامعتر، خطرات مرتبط با کل فرایند را بررسی میکند.

به بیان دیگر، FMEA بیشتر بر خرابیها متمرکز است، اما PHA طیف وسیعتری از خطرات فرایندی، عملیاتی و انسانی را در بر میگیرد.

۳. روشهای تجزیه و تحلیل خطرات فرایند (PHA) کداماند؟

از مهمترین روشهای مورد استفاده در تحلیل مخاطرات فرایندی میتوان به موارد زیر اشاره کرد:

- HAZOP- مطالعه خطرات و قابلیت بهرهبرداری

- تحلیل «چه میشود اگر؟»What-If Analysis

- FMEA – تحلیل حالات خرابی و اثرات آن

- – FTAتحلیل درخت خطا

۴. اجزای اصلی تجزیه و تحلیل خطرات فرایند (PHA) چیست؟

اجزای کلیدی PHA شامل موارد زیر است:

- شناسایی خطرات و مشکلات بالقوه

- شناسایی و تحلیل ریسکها

- تحلیل پیامدهای فوری و احتمالی حوادث

- تدوین و توسعه اقدامات کنترلی و کاهش ریسک