کنترل کیفیت یا QC در تولید، ستون اصلی موفقیت عملیات تولیدی در سراسر جهان است.

کارخانههای مدرن برای حفظ کیفیت برتر محصولات، کاهش ضایعات و تضمین رضایت مشتریان، به فرایندهای قدرتمند کنترل کیفیت تکیه میکنند.

کنترل کیفیت در تولید شامل پایش و ارزیابی نظاممند فرایندهای تولید است تا محصولات با استانداردهای تعیینشده مطابقت داشته باشند.

کنترل کیفیت در تولید چیست؟

کنترل کیفیت در تولید مجموعهای از روشها و استانداردها است که تضمین میکند محصولات با الزامات تعیینشده مطابقت داشته باشند.

این روشها کیفیت محصول را در مراحل مختلف تولید، از مواد اولیه تا کالای نهایی، مورد بررسی و تأیید قرار میدهند.

اصول اساسی کنترل کیفیت در تولید

کنترل کیفیت در تولید بر پیشگیری از نقصها و حفظ استانداردهای یکنواخت محصول تمرکز دارد.

این فرایند شامل آزمون، بازرسی و اندازهگیری منظم محصولات بر اساس مشخصات از پیش تعیینشده است.

تیمهای کنترل کیفیت، فرایندهای تولید را پایش میکنند، انحرافها را شناسایی کرده و برای حفظ کیفیت محصول، اقدامات اصلاحی لازم را به اجرا میگذارند.

عناصر اصلی کنترل کیفیت در تولید شامل موارد زیر است:

- محصولسنجی و آزمایش

- پایش و کنترل فرایند

- مستندسازی و گزارشدهی

- اجرای اقدامات اصلاحی

- تحلیل آماری دادههای کیفی

نقش کنترل کیفیت در تولید مدرن

کنترل کیفیت با تضمین یکنواختی و قابلیت اعتماد محصولات، نقش بسیار مهمی در عملیات تولیدی ایفا میکند.

کارخانههای تولیدی امروزی برای کاهش ضایعات، ازفایش بهرهوری و حفظ رضایت مشتریان به فرایندهای کنترل کیفیت وابستهاند.

این فرایندها به تولیدکنندگان کمک میکند تا پیش از رسیدن محصولات به دست مشتری، مشکلات کیفی را شناسایی و برطرف کنند.

کنترل کیفیت در تولید بر چند حوزه کلیدی اثر میگذارد:

- قابلیت اعتماد و یکنواختی محصول

- بهینهسازی هزینههای تولید

- سطح رضایت مشتری

- پایبندی به مقررات

- مدیریت و تقویت اعتبار برند

کنترل کیفیت در مقایسه با تضمین کیفیت

دو اصطلاح کنترل کیفیت و تضمین کیفیت اگرچه گاهی به جای یکدیگر به کار میروند، اما نقش این دو تولید متفاوت است.

کنترل کیفیت بر آزمون و بازرسی محصول برای شناسایی نقصها تمرکز دارد، در حالی که تضمین کیفیت با بهبود فرایندها و استانداردسازی، از بروز مشکلات کیفی جلوگیری میکند.

کنترل کیفیت:

- شناسایی نقصها در محصولات نهایی

- آزمون محصولات بر اساس مشخصات تعیینشده

- اجرای اقدامات اصلاحی فوری

- تمرکز بر تولید جاری

تضمین کیفیت:

- پیشگیری از مشکلات کیفی از طریق طراحی فرایند

- ایجاد استانداردها و دستورالعملهای کیفی

- تدوین برنامههای بلندمدت برای بهبود کیفیت

- تمرکز بر تولید آینده

استانداردهای کنترل کیفیت در تولید

کنترل کیفیت در تولید بر اساس مجموعهای از استانداردها و مقررات بینالمللی انجام میشود. این استانداردها چارچوبی برای اجرای فرایندهای مؤثر کنترل کیفیت ارائه میکنند.

سازمانی مانند ایزو (سازمان بینالمللی استانداردسازی) این استانداردها را تدوین و نگهداری میکند و به تولیدکنندگان کمک میکند تا شیوههای یکسان و قابل اتکا برای کنترل کیفیت ایجاد کنند.

استانداردهای کلیدی در حوزه کنترل کیفیت عبارتاند از:

- استاندارد مدیریت کیفیت ISO 9001:2015

- روششناسی شش سیگما

- الزامات تولید خوب یا GMP (Good Manufacturing Practice)

- استانداردهای کیفی اختصاصی هر صنعت

این استانداردها تولیدکنندگان را در توسعه نظامهای مستحکم کنترل کیفیت که با روشهای برتر صنعت و الزامات قانونی هماهنگ است، راهنمایی میکنند.

با پایبندی به این استانداردها، تولیدکنندگان میتوانند اطمینان یابند که فرایندهای کنترل کیفیت آنها با معیارهای بینالمللی و انتظارات مشتریان همخوانی دارد.

روشهای رایج کنترل کیفیت در تولید

کارخانههای تولیدی برای حفظ کیفیت محصول و افزایش کارایی عملیاتی از روشهای مختلف کنترل کیفیت بهره میبرند.

۱. روش شش سیگما

شش سیگما رویکردی دادهمحور برای کنترل کیفیت در تولید است که هدف آن کاهش نقصها به ۳.۴ مورد در یک میلیون مورد است.

این روش با استفاده از ابزارهای آماری و تکنیکهای بهبود فرایند، به شناسایی و حذف نوسانها و انحرافها در فرایندهای تولید کمک میکند.

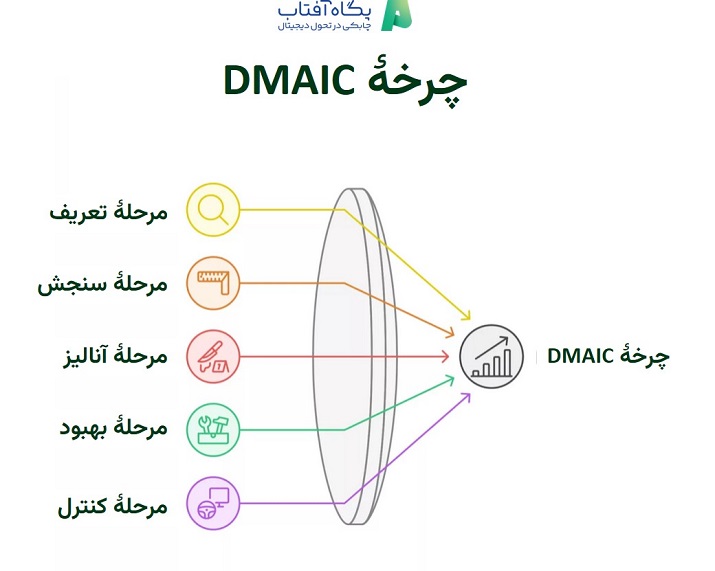

چارچوب DMAIC راهنمای اجرای شش سیگما است:

- تعریف اهداف کیفی و دامنه پروژه

- سنجش عملکرد فعلی فرایند

- تحلیل دادهها برای شناسایی ریشههای مشکل

- بهبود فرایندها از طریق راهکارهای هدفمند

- کنترل فرایندها برای حفظ بهبودها

۲. مدیریت کیفیت جامع (TQM)

مدیریت کیفیت جامع بر تعهد کل سازمان به کنترل کیفیت در عملیات تولیدی تأکید دارد.

عناصر کلیدی TQM عبارتاند از:

- مشارکت کارکنان در تمامی سطوح

- رویکرد مبتنی بر فرایند

- مدیریت سیستم یکپارچه

- برنامهریزی راهبردی کیفیت

- تصمیمگیری مبتنی بر داده

کارخانههایی که TQM را اجرا میکنند معمولاً شاهد بهبود کیفیت محصول، کاهش ضایعات و افزایش انگیزه و مشارکت کارکنان هستند.

موفقیت TQM به شدت وابسته به تعهد رهبری و تغییرات فرهنگی درون سازمان است.

۳. کنترل کیفیت در تولید ناب

تولید ناب و کنترل کیفیت در کنار هم به حذف ضایعات و حفظ کیفیت برتر محصولات میپردازند. این روش بر سادهسازی فرایندهای تولید و اجرای کنترلهای کیفیت در هر مرحله از تولید تمرکز دارد.

چارچوب 5S از کنترل کیفیت ناب پشتیبانی میکند:

- مرتبسازی (سازماندهی فضای کاری)

- نظمدهی (چیدمان ابزار و مواد)

- تمیزکاری (پاکسازی و بازرسی)

- استانداردسازی (تدوین دستورالعملها)

- نگهداشت (حفظ بهبودها)

۴. کنترل آماری فرایند (SPC)

کنترل آماری فرایند از روشهای آماری برای پایش و کنترل فرایندهای تولید استفاده میکند. این روش به تیمهای کنترل کیفیت کمک میکند تا انحرافات فرایندی را شناسایی کرده و پیش از بروز نقص، اقدامات اصلاحی لازم را اجرا کنند.

ابزارهای SPC شامل موارد زیر است:

- نمودارهای کنترل

- مطالعات قابلیت فرایند

- طرحهای نمونهگیری

- تحلیل علل ریشهای

- تحلیل روندها

تیمهای کنترل کیفیت در تولید از این ابزارها برای پیگیری عملکرد فرایند و حفظ کیفیت یکنواخت محصول بهره میبرند.

ترکیب روشهای کنترل کیفیت با یکدیگر

کارخانههای تولیدی مدرن اغلب از ترکیب چندین روش کنترل کیفیت برای ایجاد سیستمهای مدیریت کیفیت قدرتمند استفاده میکنند.

این رویکرد یکپارچه به تولیدکنندگان امکان میدهد تا از نقاط قوت هر روش بهرهبرداری کرده و همزمان با چالشهای خاص تولید مقابله کنند.

عوامل موفقیت در ادغام روشها عبارتاند از:

- همسویی روشن با اهداف کسبوکار

- حمایت قوی رهبری سازمان

- آموزش و مشارکت کارکنان

- ارزیابی و اصلاح منظم

- استفاده از فناوری و ابزارهای نوین

روشهای کنترل کیفیت با پیشرفتهای فناوری و تغییر نیازهای تولیدی همچنان در حال تحول هستند.

انتخاب و اجرای این روشها باید با فرایندهای تولید خاص، الزامات محصول و توانمندیهای سازمان هماهنگ باشد.

اجرای برنامه کنترل کیفیت در تولید

موفقیت در کنترل کیفیت تولید نیازمند یک برنامه اجرایی ساختیافته است. کارخانههای تولیدی باید رویکردهای نظاممند توسعه دهند تا کیفیت محصول بهطور مداوم حفظ شود و در عین حال بهرهوری عملیاتی نیز تامین گردد.

ایجاد یک برنامه مؤثر کنترل کیفیت

تدوین فرایند کنترل کیفیت در تولید با برنامهریزی دقیق و اهداف روشن آغاز میشود. تیمهای تولید ابتدا باید مولفههای حیاتی کیفیت را شناسایی کرده و روشهای اندازهگیری هر مرحله از تولید را تعیین کنند.

گامهای اساسی در برنامهریزی کنترل کیفیت شامل موارد زیر است:

- تعریف اهداف و معیارهای کیفیت

- شناسایی نقاط کنترل حیاتی

- تعیین روشهای بازرسی

- مشخص کردن فراوانی نمونهگیری

- تعیین معیارهای پذیرش

- ایجاد روشهای مستندسازی

اجزای کلیدی کنترل کیفیت در تولید

روشهای کنترل کیفیت در تولید باید شامل چندین عنصر حیاتی باشند تا اثربخشی آنها تضمین شود. این عناصر در کنار هم یک سیستم مدیریت کیفیت قدرتمند ایجاد میکنند که کیفیت محصول را در طول فرایند تولید حفظ میکند.

اجزای اصلی عبارتاند از:

- مشخصات و استانداردهای کیفی

- پروتکلهای بازرسی و آزمون

- سیستمهای مستندسازی و ثبت سوابق

- روشهای رسیدگی به عدم انطباق

- پروتکلهای اقدامات اصلاحی

- سیستمهای پایش عملکرد

تعیین استانداردها و مشخصات کیفی

کنترل کیفیت در تولید بر استانداردهای واضح و قابل اندازهگیری تکیه دارد که ویژگیهای قابل قبول محصول را مشخص میکنند.

این استانداردها باید با نیازهای مشتری، مقررات صنعت و اهداف کسبوکار هماهنگ باشند.

فرایند تدوین استانداردها:

- بررسی الزامات صنعت

- بازبینی مشخصات مشتری

- تحلیل توانمندیهای تولید

- مستندسازی پارامترهای کیفیت

- ایجاد پروتکلهای سنجش و اندازهگیری

آموزش کارکنان برای کنترل کیفیت

اجرای مؤثر روشهای کنترل کیفیت در تولید به شدت به کارکنان آموزشدیده وابسته است.

برنامههای آموزشی باید کارکنان را با دانش و مهارتهای لازم برای حفظ استانداردهای کیفیت در کل فرایند تولید مجهز کنند.

عناصر برنامه آموزشی باید شامل موارد زیر باشد:

- اصول پایهای کنترل کیفیت

- فنون و شیوههای بازرسی

- الزامات مستندسازی

- نحوه کار با تجهیزات

- روشهای حل مسئله

- دستورالعملهای ایمنی

مستندسازی و رویههای کنترل کیفیت

کارخانههای تولیدی باید مستندات دقیقی از فرایندهای کنترل کیفیت خود نگهداری کنند.

این اسناد بهعنوان راهنمای عملیات روزانه عمل کرده و شواهدی از فعالیتهای کنترل کیفیت ارائه میدهند.

مستندات مورد نیاز شامل موارد زیر است:

- رویه های استاندارد عملیاتی (SOPs)

- دفترچههای کنترل کیفیت

- سوابق بازرسی

- مواد آموزشی

- گزارشهای ممیزی

پایش و بهبود سیستمهای کنترل کیفیت

ارزیابی و بهبود منظم فرایندهای کنترل کیفیت، اثربخشی مستمر آنها را تضمین میکند.

تیمهای تولید باید رویههای بازبینی را برای ارزیابی و ارتقای سیستمهای کنترل کیفیت خود ایجاد کنند.

فعالیتهای کلیدی پایش شامل موارد زیر است:

- بررسیهای منظم عملکرد

- تحلیل شاخصهای کیفیت

- ممیزی فرایندها

- جلسات بازخورد کارکنان

- بهروزرسانیها و بهبودهای سیستم

اجرای کنترل کیفیت در تولید نیازمند تعهد و منابع مستمر است.

موفقیت این فرایند به برنامهریزی مناسب، وجود رویههای روشن، کارکنان آموزشدیده و پایش مداوم وابسته است.

ارزیابی و اصلاح منظم این عناصر، اطمینان میدهد که سیستم کنترل کیفیت اثربخش باقی مانده و با تغییرات نیازهای تولید سازگار میشود.

ابزارها و تکنیکهای ضروری کنترل کیفیت

کارخانههای تولیدی برای حفظ کیفیت برتر محصول و افزایش بهرهوری فرایندها به ابزارهای مختلف کنترل کیفیت متکی هستند.

این ابزارها از روشهای آماری پایه تا راهکارهای نرمافزاری پیشرفته متنوعاند و هر یک نقش خاصی در فرایند کنترل کیفیت دارند.

ابزارهای آماری برای کنترل کیفیت در تولید

ابزارهای آماری پایه و اساس کنترل کیفیت مؤثر در تولید را تشکیل میدهند. این ابزارها به تیمهای کنترل کیفیت کمک میکنند تا دادهها را تحلیل کنند، روندها را شناسایی کنند و تصمیمات آگاهانهای برای بهبود فرایندها بگیرند.

نمودارهای کنترل:

نمودارهای کنترل، پایداری و تغییرات فرایند را در طول زمان پایش میکنند.

تیمهای تولید از این نمودارها برای موارد زیر استفاده میکنند:

- پیگیری عملکرد فرایند

- شناسایی الگوهای غیرعادی

- کشف تغییرات فرایند

- حفظ کنترل آماری

- مستندسازی بهبودهای کیفی

هیستوگرامها و تحلیل پارتو:

این ابزارهای بصری به شناسایی الگوها و اولویتها در دادههای کنترل کیفیت کمک میکنند.

هیستوگرامها الگوی توزیع دادهها را نشان میدهند، در حالی که نمودارهای پارتو عوامل مؤثرتر بر مسائل کیفی را برجسته میکنند.

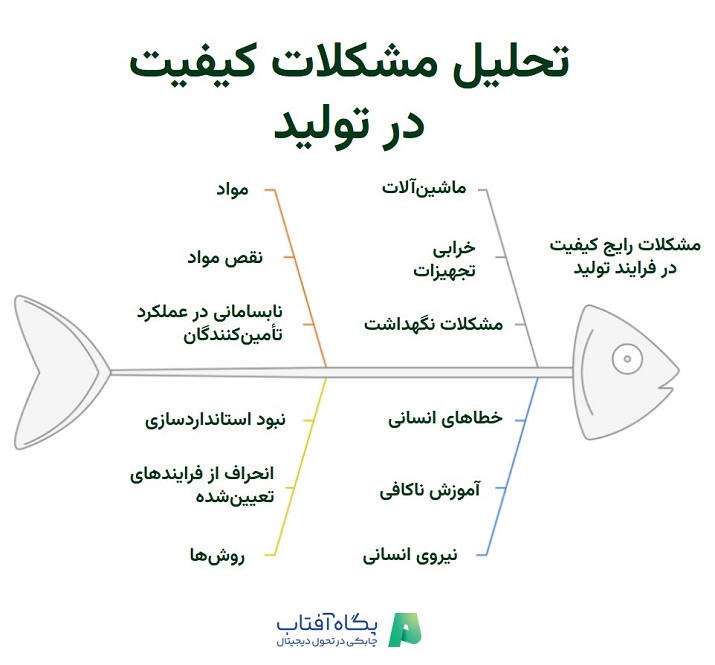

روشهای تحلیل علل ریشهای (RCA)

ابزارهای تحلیل علل ریشهای (RCA) به تیمهای تولید کمک میکنند تا علل اصلی مشکلات کیفیت را شناسایی کنند.

این تکنیکها اطمینان میدهند که مشکلات کیفی در ریشه خود حل شوند و تنها علائم درمان نشوند.

روشهای رایج تحلیل شامل موارد زیر است:

- نمودار ایشیکاوا یا استخوان ماهی

- تحلیل ۵ چرا

- تحلیل درخت خطا FTA

- نقشهبرداری فرایند

- ماتریس علت و معلول

آنالیز حالات و اثرات خرابی (FMEA)

آنالیز حالات و اثرات خرابی یا FMEA بهعنوان یک ابزار پیشگیرانه کنترل کیفیت در تولید عمل میکند و نقاط احتمالی شکست را پیش از وقوع شناسایی میکند.

این رویکرد نظاممند به تیمها کمک میکند تا:

- شناسایی حالتهای احتمالی خطا

- ارزیابی تأثیرات بالقوه

- سنجش سطح ریسک

- تدوین اقدامات پیشگیرانه

- پیگیری اقدامات بهبود

تیمهای تولید از FMEA در مراحل طراحی محصول و توسعه فرایند استفاده میکنند تا ریسکهای کیفی را به حداقل رسانده و فرایندهای تولید را بهینه کنند.

راهکارهای نرمافزاری کنترل کیفیت

نرمافزارهای مدرن کنترل کیفیت در تولید، نحوه مدیریت فرایندهای کیفی توسط کارخانهها را متحول کردهاند.

این ابزارهای دیجیتال، عملکردهای مختلف کنترل کیفیت را در پلتفرمهای یکپارچه گرد هم میآورند.

قابلیتهای کلیدی نرمافزارها شامل موارد زیر است:

- جمعآوری دادهها به صورت لحظهای

- کنترل آماری فرایند

- مدیریت اسناد

- اتوماسیون گردشکارها

- گزارشدهی عملکرد

- پایش تطابق با مقررات

تجهیزات پیشرفته سنجش و تست

ابزارهای کنترل کیفیت در تولید شامل تجهیزات تخصصی برای سنجش و آزمون ویژگیهای محصول هستند.

این ابزارها اطمینان میدهند که ارزیابیهای کیفی در کل فرایند تولید دقیق انجام شود.

ابزارهای اندازهگیری ضروری شامل موارد زیر است:

- دستگاههای اندازهگیری مختصات (CMM)

- سیستمهای اندازهگیری نوری

- تجهیزات آزمون مواد

- دستگاههای کالیبراسیون

- اتاقهای آزمون محیطی

سیستمهای مدیریت کیفیت دیجیتال

سیستمهای دیجیتال ابزارها و تکنیکهای مختلف کنترل کیفیت را در پلتفرمهای یکپارچه گرد هم میآورند.

این سیستمها به کارخانههای تولیدی کمک میکنند تا:

- دادههای کیفیت را متمرکز کنند

- وظایف روزمره را خودکار کنند

- شاخصهای کیفیت را پایش کنند

- گزارشهای مورد نیاز را تولید کنند

- مستندات را مدیریت کنند

انتخاب ابزارهای مناسب کنترل کیفیت

کارخانههای تولیدی باید ابزارهای کنترل کیفیت را بر اساس نیازها و توانمندیهای خاص خود انتخاب کنند.

عوامل قابل توجه شامل موارد زیر است:

- حجم و پیچیدگی تولید

- الزامات کیفیت

- منابع در دسترس

- توانمندیهای فنی

- محدودیتهای بودجه

استفاده مؤثر از این ابزارهای کنترل کیفیت نیازمند آموزش مناسب و ارزیابی منظم اثربخشی آنها است.

سنجش و تحلیل کیفیت محصول

کنترل کیفیت در تولید بر اندازهگیری و تحلیل دقیق ویژگیهای محصول تکیه دارد. سیستمهای مؤثر اندازهگیری کیفیت به تولیدکنندگان کمک میکنند تا مشکلات را شناسایی کرده، بهبودها را پیگیری کنند و استانداردهای یکنواخت محصول را در طول فرایند تولید حفظ کنند.

شاخصهای کلیدی عملکرد برای کنترل کیفیت

شاخصهای کلیدی کنترل کیفیت، مقادیر قابل اندازهگیری ارائه میدهند که عملکرد تولید و کیفیت محصول را ردیابی میکنند.

این شاخصها به تیمهای تولید کمک میکنند تا بهرهوری تولید و یکنواختی محصولات را ارزیابی کنند.

شاخصهای کیفی ضروری شامل موارد زیر است:

- نرخها و انواع نقصها

- بازدهی مرحله اول تولید

- نرخهای ضایعات و بازکاری

- نرخ شکایات مشتریان

- عملکرد تحویل به موقع

روشهای جمعآوری داده در تولید

کنترل کیفیت تولید نیازمند روشهای نظاممند جمعآوری داده است تا ارزیابی دقیق کیفیت تضمین شود.

روشهای کلیدی جمعآوری داده شامل موارد زیر است:

- اندازهگیریهای خودکار با حسگرها

- سوابق بازرسی دستی

- نتایج آزمون محصولات

- پایش پارامترهای فرایند

- ردیابی بازخورد مشتریان

تحلیل و گزارشدهی کنترل کیفیت

تحلیل دادهها، دادههای خام کیفیت را به بینشهای عملی برای تیمهای تولید تبدیل میکند.

ابزارهای مدرن تحلیل به شناسایی الگوها، پیشبینی مشکلات احتمالی و بهینهسازی فرایندهای کنترل کیفیت کمک میکنند.

کاربردهای تحلیل شامل موارد زیر است:

- تحلیل روند

- نگهداری و تعمیرات پیشبینانه

- بهینهسازی فرایند

- تحلیل هزینههای کیفیت

- سنجش عملکرد نسبت به معیارها

اجرای چکلیست کنترل کیفیت تولید

چکلیستهای کنترل کیفیت، پایش مداوم پارامترهای حیاتی تولید را تضمین میکنند.

این چکلیستها اپراتورها را در انجام کنترلهای لازم کیفیت و الزامات مستندسازی راهنمایی میکنند.

عناصر ضروری چکلیست شامل موارد زیر است:

- تأیید آمادهسازی پیش از تولید

- کنترلهای کیفیت در حین فرایند

- وضعیت کالیبراسیون تجهیزات

- انطباق با مشخصات محصول

- الزامات مستندسازی

استراتژیهای بهبود مستمر کیفیت

کارخانههای تولیدی باید استراتژیهای بهبود مستمر را برای حفظ و ارتقای کیفیت محصول اجرا کنند.

این استراتژیها به شناسایی فرصتهای ارتقای کیفیت و بهینهسازی فرایندها کمک میکنند.

روشهای بهبود شامل موارد زیر است:

- ممیزیهای منظم فرایند

- برنامههای پیشنهادات کارکنان

- حلقههای کیفیت

- رویدادهای کایزن

- بررسیهای عملکرد

یکپارچهسازی فناوریهای سنجش کیفیت

کارخانههای تولیدی مدرن فناوریهای پیشرفته اندازهگیری را در فرایندهای کنترل کیفیت خود ادغام میکنند.

این فناوریها دقت و کارایی پایش کیفیت را بهبود میبخشند.

کاربردهای فناوری شامل موارد زیر است:

- سیستمهای بازرسی خودکار

- سیستمهای بینایی (Vision systems)

- ابزارهای اندازهگیری سهبعدی

- دستگاههای پایش لحظهای

- پلتفرمهای یکپارچهسازی دادهها

مستندسازی و گزارشدهی کنترل کیفیت

مستندسازی مناسب، کنترل کیفیت مؤثر در تولید را با ردیابی اندازهگیریها، تحلیلها و بهبودها پشتیبانی میکند.

تیمهای تولید باید سوابق دقیقی از فعالیتهای مرتبط با کیفیت نگهداری کنند.

الزامات مستندسازی شامل موارد زیر است:

- سوابق بازرسی

- نتایج آزمونها

- گواهیهای کالیبراسیون

- اقدامات اصلاحی

- ابتکارات بهبود

بازبینی عملکرد و اصلاح

بازبینی منظم اندازهگیریهای کیفیت به تیمهای تولید کمک میکند تا نقاط قابل بهبود را شناسایی کرده و فرایندهای کنترل کیفیت را متناسب با آن تنظیم کنند.

این بازبینیها اطمینان میدهند که سیستمهای کنترل کیفیت همچنان مؤثر و کارا باقی بمانند.

عناصر بازبینی شامل موارد زیر است:

- تحلیل عملکرد شاخصهای کلیدی (KPI)

- مطالعات قابلیتهای فرایند

- ارزیابی هزینههای کیفیت

- سنجش بهرهوری منابع

- بازبینی اثربخشی سیستم

اندازهگیری و تحلیل کیفیت محصول نیازمند توجه و اصلاح مستمر است.

کارخانههای تولیدی باید سیستمهای کنترل کیفیت خود را بهطور منظم ارزیابی کرده و آنها را بهروزرسانی کنند تا با تغییرات نیازهای تولید و انتظارات مشتریان همخوانی داشته باشند.

یکپارچهسازی فناوری در کنترل کیفیت

کارخانههای تولیدی مدرن بیش از پیش به فناوریهای پیشرفته برای بهبود فرایندهای کنترل کیفیت تکیه میکنند.

این راهکارهای فناورانه، روشهای سنتی بازرسی کیفیت را به سیستمهای پیچیده و دادهمحور تبدیل میکنند که دقت و کارایی را افزایش میدهند.

صنعت ۴.۰ در کنترل کیفیت تولید

فناوریهای صنعت ۴.۰ کنترل کیفیت را با اتصال ماشینآلات، سیستمها و فرایندها از طریق شبکههای دیجیتال متحول میکنند.

این اتصال امکان پایش و تنظیم لحظهای پارامترهای تولید را برای حفظ کیفیت محصول فراهم میکند.

کاربردهای کلیدی صنعت ۴.۰ شامل موارد زیر است:

- حسگرها و عملگرهای هوشمند

- فناوری دوقلوی دیجیتال (Digital Twin)

- پلتفرمهای رایانش ابری

- سیستمهای تحلیل پیشرفته

- سیستمهای کیفیت متصل

اتوماسیون و رباتیک در بازرسی کیفیت

سیستمهای بازرسی خودکار و رباتها، کنترلهای کیفی را با دقت و یکنواختی بیشتری نسبت به روشهای دستی انجام میدهند.

این سیستمها بهطور مداوم عمل میکنند و زمان بازرسی را کاهش داده و دقت را افزایش میدهند.

قابلیتهای بازرسی رباتیک شامل موارد زیر است:

- بازرسی بصری با سرعت بالا

- اندازهگیری ابعادی

- شناسایی نقصهای سطحی

- تحلیل ترکیب مواد

- تأیید صحت مونتاژ

کاربردهای هوش مصنوعی و یادگیری ماشین

الگوریتمهای هوش مصنوعی و یادگیری ماشین، کنترل کیفیت را با شناسایی الگوها و پیشبینی مشکلات احتمالی قبل از وقوع آنها بهبود میبخشند.

این فناوریها حجم عظیمی از دادههای تولید را تحلیل میکنند تا فرایندهای کیفیت را بهینه کنند.

کاربردهای هوش مصنوعی در کنترل کیفیت شامل موارد زیر است:

- مدلهای پیشبینی نقص

- سیستمهای شناسایی الگو

- بهینهسازی پارامترهای کیفیت

- پشتیبانی تصمیمگیری خودکار

- نت پیشبینانه

اینترنت اشیا و پایش کیفیت لحظهای

دستگاههای اینترنت اشیا (IoT) امکان پایش مستمر کیفیت در طول فرایند تولید را فراهم میکنند.

این حسگرها و دستگاههای متصل، بازخورد فوری درباره کیفیت محصول و پارامترهای فرایند ارائه میدهند.

قابلیتهای پایش IoT شامل موارد زیر است:

- پایش دما و رطوبت

- تحلیل ارتعاشات

- پایش پارامترهای فرایند

- پیگیری عملکرد تجهیزات

- جمعآوری دادههای کیفیت

فناوریهای پیشرفته اندازهگیری

سیستمهای بازرسی کیفیت مدرن از فناوریهای پیچیده اندازهگیری بهره میبرند که دادههای دقیق برای تصمیمگیریهای کنترل کیفیت فراهم میکنند.

این فناوریها ارزیابی دقیقی از ویژگیهای محصول را تضمین میکنند.

سیستمهای اندازهگیری شامل موارد زیر است:

- تجهیزات اسکن سهبعدی

- دستگاههای اندازهگیری لیزری

- ابزارهای تحلیل طیفی

- سیستمهای تصویربرداری حرارتی

- تجهیزات آزمون فراصوت (تست التراسونیک)

یکپارچهسازی و تحلیل دادهها

سیستمهای دیجیتال کنترل کیفیت دادهها را از منابع متعدد یکپارچه میکنند و پلتفرمهای مدیریت کیفیت یکپارچه ارائه میدهند.

این سیستمها امکان تحلیل و گزارشدهی لحظهای شاخصهای کیفیت را فراهم میکنند.

ویژگیهای یکپارچهسازی شامل موارد زیر است:

- ذخیرهسازی متمرکز دادهها

- تحلیل لحظهای

- گزارشدهی خودکار

- تحلیل روندهای کیفیت

- داشبوردهای عملکرد

قابلیتهای کنترل کیفیت از راه دور

سیستمهای پایش و کنترل از راه دور به تیمهای کیفیت امکان میدهند فرایندهای تولید را از هر مکانی نظارت کنند.

این سیستمها انعطافپذیری را فراهم میکنند و در عین حال استانداردهای سختگیرانه کیفیت را حفظ میکنند.

قابلیتهای کنترل از راه دور شامل موارد زیر است:

- سیستمهای بازرسی مجازی

- پایش فرایند از راه دور

- بازبینیهای کیفیت دیجیتال

- ابزارهای همکاری آنلاین

- برنامههای کنترل کیفیت موبایلی

روندهای فناوری آینده

فناوریهای نوظهور همچنان آینده کنترل کیفیت در تولید را شکل میدهند.

تحولات جدید وعده قابلیتهای بیشتر برای حفظ و ارتقای کیفیت محصول را ارائه میدهند.

روندهای پیشرو شامل موارد زیر است:

- کاربردهای رایانش کوانتومی

- سیستمهای رباتیک پیشرفته

- بازرسی با واقعیت گسترشیافته

- رهگیری کیفیت با بلاکچین

- کنترل کیفیت مبتنی بر 5G

یکپارچهسازی این فناوریها نیازمند برنامهریزی و اجرای دقیق است.

کارخانههای تولیدی باید هنگام انتخاب و اجرای فناوریهای جدید کنترل کیفیت، نیازها و توانمندیهای خاص خود را ارزیابی کنند.

چالشها و راهکارها در کنترل کیفیت تولید

کارخانههای تولیدی با چالشهای متعددی در کنترل کیفیت مواجه هستند که نیازمند راهکارهای راهبردی و تطبیق مستمر هستند.

چالشهای رایج کنترل کیفیت

مسائل کنترل کیفیت در تولید اغلب از منابع مختلف ناشی میشوند و هم فرایندهای تولید و هم کیفیت نهایی محصول را تحت تأثیر قرار میدهند.

این چالشها نیازمند رویکردهای نظاممند برای حل مؤثر هستند.

چالشهای اصلی شامل موارد زیر است:

- روشهای اندازهگیری ناسازگار

- انحراف کالیبراسیون تجهیزات

- کمبود آموزش اپراتورها

- تغییرات فرایندی

- خطاهای مستندسازی

مدیریت تغییرات فرایند

تغییرات فرایند چالشهای قابل توجهی برای سیستمهای کنترل کیفیت تولید ایجاد میکنند.

این تغییرات میتوانند از منابع مختلف ناشی شوند و نیازمند رویکردهای مدیریتی متفاوت باشند.

منابع اصلی تغییرات شامل موارد زیر است:

- ناسازگاریهای مواد

- فرسودگی تجهیزات

- شرایط محیطی

- تفاوتهای اپراتورها

- فرسودگی ابزارها

چالشهای تخصیص منابع

کارخانههای تولیدی باید نیازهای کنترل کیفیت را با منابع موجود متعادل کنند.

این تعادل بر جذب نیروی انسانی، سرمایهگذاری در تجهیزات و اجرای سیستمهای کیفیت تأثیر میگذارد.

ملاحظات منابع شامل موارد زیر است:

- نیازهای نیروی انسانی کنترل کیفیت

- نیازهای سرمایهگذاری در تجهیزات

- هزینههای برنامههای آموزشی

- هزینههای اجرای فناوری

- نیازهای نگهداشت

راهکارهای راهبردی برای چالشهای کیفیت

راهکارهای مؤثر برای چالشهای کنترل کیفیت نیازمند برنامهریزی راهبردی و اجرای نظاممند هستند.

این راهکارها باید هم مسائل فوری و هم اهداف بلندمدت کیفیت را پوشش دهند.

استراتژیهای راهکار شامل موارد زیر است:

- دستورالعملهای کاری استاندارد

- برنامههای آموزشی پیشرفته

- یکپارچهسازی فناوری

- اتوماسیون فرایند

- بهینهسازی سیستم کیفیت

راهکارهای مشارکت کارکنان

موفقیت در کنترل کیفیت به شدت به مشارکت و درگیری کارکنان وابسته است.

کارخانههای تولیدی باید استراتژیهایی برای مشارکت تمامی کارکنان در تلاشهای بهبود کیفیت توسعه دهند.

استراتژیهای مشارکت شامل موارد زیر است:

- اجرای حلقههای کیفیت

- سیستمهای پیشنهاددهی

- برنامههای تقدیر و تشویق

- توسعه مهارتها

- تیمهای چندوظیفهای

راهکارهای مبتنی بر فناوری

فناوری مدرن راهکارهایی برای بسیاری از چالشهای سنتی کنترل کیفیت ارائه میدهد.

این راهکارها دقت، کارایی و یکنواختی در مدیریت کیفیت را بهبود میبخشند.

راهکارهای فنی شامل موارد زیر است:

- سیستمهای بازرسی خودکار

- ابزارهای پایش لحظهای

- سیستمهای مستندسازی دیجیتال

- برنامههای نگهداری و تعمیرات پیشبینانه

- پلتفرمهای تحلیل کیفیت

رویکردهای بهبود مستمر

کنترل کیفیت تولید نیازمند تلاشهای مستمر برای بهبود است تا با چالشهای در حال تحول مقابله شود.

این رویکردها به کارخانهها کمک میکنند تا سیستمهای کیفیت خود را حفظ و ارتقا دهند.

روشهای بهبود شامل موارد زیر است:

- ممیزیهای منظم سیستم

- بازبینی عملکرد

- بهینهسازی فرایند

- بهروزرسانی فناوری

- آموزشهای تکمیلی

حل چالشهای کنترل کیفیت نیازمند تعهد، منابع و رویکردهای نظاممند است.

کارخانههای تولیدی باید سیستمهای کیفیت خود را بهطور منظم ارزیابی کرده و راهکارهای مناسب را برای حفظ کیفیت برتر محصول اجرا کنند.

ملاحظات هزینه و بازگشت سرمایه در کنترل کیفیت

کنترل کیفیت در تولید نیازمند سرمایهگذاری قابل توجه است، اما وقتی بهدرستی اجرا شود، بازدهی قابل توجهی به همراه دارد.

درک جنبههای مالی به تولیدکنندگان کمک میکند تا تصمیمات آگاهانهای درباره سرمایهگذاریها و بهبودهای کنترل کیفیت اتخاذ کنند.

اجرای کنترل کیفیت با صرفه اقتصادی

کارخانههای تولیدی باید نیازهای کیفیت را با محدودیتهای بودجه متعادل کنند.

اجرای راهبردی اقدامات کنترل کیفیت به بهینهسازی همزمان کیفیت و هزینهها کمک میکند.

ملاحظات اصلی هزینه شامل موارد زیر است:

- سرمایهگذاری در تجهیزات و فناوری

- هزینههای آموزش و توسعه

- نیازهای نیروی انسانی

- هزینههای نگهداشت

- سیستمهای مستندسازی

محاسبات بازگشت سرمایه (ROI) کنترل کیفیت

محاسبات بازگشت سرمایه به توجیه هزینههای کنترل کیفیت کمک میکند.

این محاسبات مزایای مستقیم و غیرمستقیم ابتکارات بهبود کیفیت را در نظر میگیرند.

عوامل کلیدی ROI شامل موارد زیر است:

- کاهش ضایعات و دوبارهکاریها

- کاهش شکایات گارانتی

- افزایش رضایت مشتریان

- افزایش بهرهوری تولید

- کاهش هزینههای بازرسی

تعادل کیفیت و هزینه در تولید

یافتن تعادل بهینه بین کیفیت و هزینه نیازمند تحلیل دقیق فرایندها و نیازهای تولید است.

این تعادل، اجرای پایدار اقدامات کنترل کیفیت را تضمین میکند.

ملاحظات تعادل شامل موارد زیر است:

- هزینههای پیشگیری

- هزینههای ارزیابی

- هزینههای شکست داخلی

- اثرات شکست خارجی

- سطح رضایت مشتریان