هدف کلی مدیریت نگهداشت، به حداقل رساندن خرابیهای غیرمنتظره تجهیزات به شکلی مقرونبهصرفه است. نگهداری و تعمیرات مبتنی بر ریسک (RBM) رویکردی است که از ریسک خرابی داراییها برای تخصیص منابع نگهداشت استفاده میکند.

این مقاله یک نمای کلی از نگهداری و تعمیرات مبتنی بر ریسک ارائه میدهد.

نگهداری و تعمیرات مبتنی بر ریسک – RBM چیست؟

نگهداری و تعمیرات مبتنی بر ریسک چیست؟ به طور ساده، این مفهوم، شکلی از نت پیشگیرانه است که در آن منابع محدود نگهداشت خود را به داراییهایی که دارای بیشترین خطر خرابی یا ریسک بالا هستند، تخصیص میدهید.

یک برنامه RBM منابع محدود شما را به حداکثر بازدهی میرساند. تجهیزاتی که دارای ریسک بالای خرابی هستند باید تحت وظایف و بازرسیهای نگهداشت بیشتری قرار گیرند. در حالی که تجهیزات با ریسک پایینتر میتوانند با تناوب و دامنه اقدامات کمتری نگهداری شوند. سیستمهای نگهداری و تعمیرات مبتنی بر ریسک منحصر به فرد هستند زیرا هم تناوب و هم دامنه نگهداشت را به طور مداوم بهینه نگه میدارند. این بهینهسازی بر اساس یافتههای واقعی از نگهداشت و ارزیابی ریسک شما انجام میشود.

اجازه دهید این موضوع را به صورت تصویری توضیح دهیم.

بازرسیهای مبتنی بر ریسک (RBI)

فرض کنیم که شش تجهیز داریم که نتایج بازرسیهای اولیه نگهداشت آنها در شکل زیر نشان داده شده است.

از طریق یک ارزیابی مبتنی بر ریسک، ارزیابی میکنیم که آیا نیاز داریم:

- همچنان بازرسیها را با همان تناوب و همان گسترهٔ اقدامات ادامه دهیم،

- یا اینکه میتوانیم تناوب اقدامات را افزایش دهیم،

- یا گسترهٔ اقدامات را کاهش دهیم،

- یا اینکه به شکلی بالقوه تناوب اقدامات نگهداشت را کاهش داده و گسترهٔ دستورکارهای نگهداشت را افزایش دهیم.

فرض کنیم که بر اساس بازرسیهای اولیه و ارزیابی ریسک، متوجه چند نکته شدیم که باید برای چرخه بعدی تغییر کند:

تجهیز ۱ – در مورد یک حالت خاص خرابی این تجهیز بسیار نگران هستیم و میخواهیم آن را زودتر از زمانی که در نظر داشتیم بازرسی کنیم. به غیر از این حالت خرابی دیگر نگران برخی دیگر از حالات خرابی نیستیم. بنابراین دامنه کار تا حدی کاهش مییابد.

تجهیز ۲ – دیگر نگران حالت خرابی که پیش از این در مورد آن نگرانی داشتیم نیستیم. و تصمیم میگیریم که بازه زمانی اقدامات نگهداشت را افزایش دهیم و دامنه دستورکارها را کاهش دهیم.

تجهیز ۳ – باید دادهها را برای یک ارزیابی جمعآوری کنیم، اما نگرانی زیادی نداریم که بازرسی بعدی را تسریع کنیم. بنابراین تناوب و دامنه بازرسی را همانطور که هست نگه میداریم.

تجهیز ۴ – با تجزیه و تحلیل تجهیزات متوجه شدیم که حالات خرابی دارایی که بر روی آن بازرسی میکنیم، در زمینه عملیاتی ما کاربردی ندارند. بنابراین این بازرسی را به طور کامل از برنامه خود حذف کردیم.

تجهیز ۵ – مشابه با تجهیز ۲ است، به شکلی که تصمیم گرفتهایم بازه زمانی میان بازرسیها را افزایش دهیم و دامنه بازرسی را تا حدی کاهش دهیم.

تجهیز ۶ – بر اساس دادههای نگهداشت، متوجه شدیم که نرخ تخریب کمتر از چیزی است که فکر میکردیم. بنابراین، بازه زمانی بین بازرسیها را افزایش میدهیم. اما این بار نگران هستیم که این موضوع ممکن است به اجزای بیشتری از تجهیزات مرتبط باشد. بنابراین دامنه بازرسی گسترش مییابد.

با این یافتهها، چرخه بعدی ما به این صورت خواهد بود.

جایی که میلههای آبی کوتاهتر شدهاند نشاندهنده کاهش دامنه کار هستند و قرارگیری میلهها در سمت چپ یا راست برنامه زمانی و تناوب آنها را نشان میدهد.

تمام این موارد به سادگی به این معناست که دامنه و تناوب برنامه نگهداشت شما برای چرخه بعدی بر اساس یافتههای چرخه قبلی و ارزیابی ریسک تغییر میکند. با انجام این استراتژی، شما از منابع نگهداشت خود بهترین استفاده را میبرید و توجهی کافی به داراییهای با ریسک بالا میکنید.

مشکل استراتژی نگهداری و تعمیرات مبتنی بر ریسک

مشکل رایجی که ممکن است با آن مواجه شوید این است که پس از مدتی، تمام وظایف نگهداشت و بازرسی شما ممکن است مانند مثال بالا در طول زمان پراکنده شوند. بنابراین به جای اینکه تمام بازرسیهایتان را بهطور مرتب هر سه سال یک بار انجام دهید، همه آنها به صورت پراکنده و نامنظم خواهند بود.

وقتی این بازرسیها نیاز به خاموشی تجهیزات و حتی احتمالاً تعطیلی کارخانه داشته باشند، این موضوع میتواند به مشکلی پیچیده تبدیل شود. در اینجا است که میشنوید که افراد میگویند: «بسیار خوب. بهتر است این مزخرفات RBI را کنار بگذاریم. ما هر چهار سال یک بار تعطیلی داریم. پس بیا همه چیز را هر چهار سال یک بار بازرسی کنیم.»

بله. این کار ساده است، بسیار ساده. اما از دیدگاه کسبوکاری عاقلانه نیست. زیرا به این ترتیب، هرگز از تعطیلیهای یکساله، دوساله یا چهارساله خود فراتر نخواهید رفت. بنابراین واقعاً باید اصول نگهداری و تعمیرات مبتنی بر ریسک را در برنامه نگهداشت خود اعمال کنید.

چگونه مشکل را حل کنیم؟

حالا با نگاه به وضعیت کلی تجهیزات و تاریخ مشخصشده برای تعطیلی، ما واقعاً میخواهیم تعطیلی خود را به تعویق بیندازیم تا با تاریخهای مورد نیاز برای تجهیزات پنج و شش که در اینجا با خط قرمز نشان داده شدهاند، همسو شود.

اما نگرانیهای مربوط به تجهیزات یک و سه اجازه نمیدهند که این کار را بدون انجام کار بیشتر در برنامه نگهداشت انجام دهیم. بنابراین اکنون زمان آن است که بررسی کنیم آیا بازرسیها یا اقدامات پیشگیرانه اضافی وجود دارد که بتوانیم انجام دهیم تا امکان جابهجایی تجهیزات یک و سه به سمت راست را فراهم کنیم. با بررسی دقیقتر، ممکن است به این نتیجه برسیم که واقعاً نیاز است تا برای ارزیابی وضعیت تجهیز شماره یک، داده جمعآوری کنیم. بنابراین، نمیتوان کار زیادی انجام داد.

ما برنامهریزی کرده بودیم که در چرخه بعدی بازرسی چشمی انجام دهیم، اما از آنجا که تاریخ هدف را به سمت راست (که با خط قرمز نشان داده شده) منتقل کردهایم، آن تاریخ خیلی دیر خواهد بود. و راحت نیستیم که آن را تا این حد به سمت راست حرکت دهیم. بنابراین به این نتیجه میرسیم که باید کاری متفاوت انجام دهیم.

تکنیکهای بازرسی غیرمداخلهای

در بررسیها متوجه میشویم که در واقع میتوانیم از یک تکنیک بازرسی پیشرفتهتر و غیرمداخلهای در برنامه نگهداشت خود استفاده کنیم. این تکنیک شامل تعطیلی تجهیزات/کارخانه نمیشود. اما این تکنیک بازرسی غیرمداخلهای بسیار گرانترخواهد بود (که به همین دلیل قبلاً هرگز انجام نشده بود).

اما اگر هزینه اضافی برای این تکنیک پیشرفتهتر را پرداخت کنیم، دادههای مورد نیاز خود را جمعآوری خواهیم کرد. و اگر نتایج مثبت باشند، ممکن است بازرسی چشمی داخلی را تا تاریخ جدید نشان شده با خط قرمز به تعویق بیندازیم. بنابراین، این موضوع تماماً مربوط به مدیریت ریسک و نوعی توازن اقتصادی است.

آیا ارزش به تعویق انداختن تعطیلی تا تاریخ هدف جدید (نشان داده شده با خط قرمز) به اندازهای هست که انجام این بازرسی غیرمداخلهای گرانقیمت در زمان زودتر توجیهپذیر باشد؟

این همه به چه معناست؟

ممکن است همه این موارد پیچیده و تئوریک به نظر برسند. اما دقیقاً همین روشی است که ما از بازرسی مبتنی بر ریسک (RBI) برای کاهش حجم کار بازرسیها از 30 تا 40 درصد استفاده کردیم. ما ترکیبی از افزایش بازههای زمانی بازرسی و کاهش دامنههای بازرسی را به کار بردیم. بنابراین، کار کمتری را با تناوب کمتری انجام دادیم.

با استفاده از استراتژیهایی مانند RBI و تکنیکهای پیشرفته بازرسی غیرمداخلهای، توانستیم فواصل تعطیلی را افزایش دهیم. و این موفقیتی در همه جنبهها بود.

این امر برای بسیاری از شرکتها مفید است زیرا تولید را برای مدت طولانیتری ادامه میدهد.

- تعطیلی و خاموشی تجهیزات را به تعویق میاندازد.

- برای ایمنی شخصی مفید است زیرا ورود افراد به برخی مخازن حذف میشود.

- برای فرایند ایمنی مفید است زیرا با استفاده از این تکنیکهای بازرسی پیشرفتهتر، درک بهتری از یکپارچگی تجهیزات بازرسیشده پیدا میکنیم.

روشهای مختلفی برای RBI وجود دارد که شامل رویکردهای کمی و نیمهکمی میشود و استانداردهای صنعتی مختلفی برای توضیح RBI وجود دارد، از جمله استانداردهای API که در API580 و API581 آمده است.

بزرگترین مزیت

در کارخانههای پیچیدهای که به طور مداوم کار میکنند، اغلب بزرگترین مزیت اجرای برنامه نگهداری و تعمیرات مبتنی بر ریسک برای کسبوکار، کاهش کار و هزینههای نگهداشت نیست … بلکه کاهش زمان توقف و خرابی داراییها است. به عنوان مثال …

بازرسی مخازن تحت فشار اغلب در زمان خاموشیها انجام میشود، که معمولاً شامل تعطیلی کامل کارخانه است. و بسیار رایج است که بازرسی مخازن تحت فشار در مسیر بحرانی تعطیلی قرار دارد. بنابراین، وقتی دامنه کار بازرسی را کاهش میدهید، معمولاً میتوانید طول مدت تعطیلی را کاهش دهید. و این اغلب ارزش مالی زیادی دارد.

و اگرچه بسیاری از ما با رویکرد مبتنی بر ریسک برای بازرسی تجهیزات تحت فشار آشنا هستیم، میتوانید همین اصول را برای سایر دستههای تجهیزات نیز اعمال کنید، مانند شیرهای اطمینان فشار یا تجهیزات الکتریکی.

چرا نگهداری و تعمیرات مبتنی بر ریسک (RBM) مهم است؟

توقف غیرمنتظره تجهیزات یا تولید هزینهای گزاف برای کسبوکارها محسوب میشود. مطالعات نشان دادهاند که توقفهای غیرمنتظره میتوانند تا 250,000 دلار در ساعت هزینه داشته باشند و بهرهوری را تا ۲۰% کاهش دهند!

برای به حداقل رساندن چنین زیانهایی، تیمهای نگهداشت از انواع استراتژیها و تکنیکها استفاده میکنند، و تحت فشار هستند که این کار را با هزینهای کم انجام دهند. این موضوع سازمانها را وادار میکند که استراتژیهای نگهداری خود را فراتر از نت اصلاحی سنتی (CM)، نت مبتنی بر زمان (TbM) توسعه دهند.

نگهداری و تعمیرات مبتنی بر ریسک – RBM – به سازمانها روشی سیستماتیک ارائه میدهد تا نوع و تناوب نگهداشت هر تجهیز را تعیین کنند. به جای اتلاف وقت و انرژی برای نگهداشت تجهیزاتی که نیازی به آن ندارند (که در واقع میتواند بیشتر ضرر داشته باشد تا فایده)، سازمانها میتوانند منابع کافی برای نگهداشت تجهیزاتی اختصاص دهند که خرابی آنها بیشترین تأثیر را بر سازمان دارد.

روشهای دیگر برای بهبود قابلیت اطمینان

راههای زیادی وجود دارد که سازمانها میتوانند با استفاده از آنها قابلیت اطمینان داراییهای فیزیکی خود را بهبود داده و در عین حال هزینههای نت را کاهش دهند. نگهداری و تعمیرات مبتنی بر ریسک تنها یکی از این روشهاست. روشهای دیگر عبارتاند از:

- نگهداری و تعمیرات مبتنی بر وضعیت (CbM)

- نگهداری و تعمیرات پیشبینانه (PdM)

- نگهداری و تعمیرات مبتنی بر قابلیت اطمینان (RCM)

- نگهداری و تعمیرات بهرهور فراگیر (TPM)

- آنالیز حالات و اثرات خرابی (FMEA)

آیا نگهداری و تعمیرات مبتنی بر ریسک (RBM) برای سازمان ما مناسب است؟

راهبرد نگهداری و تعمیرات مبتنی بر ریسک ممکن است برای سازمان شما مناسب باشد اگر:

- به تجهیزات بسیار گرانقیمتی متکی است که جایگزینی آنها دشوار است.

- بودجه محدودی برای نگهداشت دارید یا نگهداری و تعمیرات را با منابعی محدود مدیریت میکنید.

- تجهیزاتی دارید که در مراکز دوردستی نصب هستند و نگهداری و تعمیرات منظم آنها به دلیل نیاز به سفرها و ماموریتهای کاری، دشوار است.

- سازمان شما تجهیزاتی حیاتی را به کار گرفته است که جایگزین یا معادل کاربردی برای آنها وجود ندارد.

- سازمان شما میخواهد با بهینهسازی برنامه نگهداشت فعلی خود، بازگشت سرمایه (ROI) را بهبود ببخشد.

چگونگی پیادهسازی نگهداری و تعمیرات مبتنی بر ریسک (RBM)

انجام ارزیابی نگهداری و تعمیرات مبتنی بر ریسک فرایندی سیستماتیک است، به این معنی که برای این کار توالی مشخصی از گامها و مراحلی که به صورت عمومی پذیرفته شده است وجود دارد که برای پیادهسازی RBM باید طی شوند. دو بخش اصلی این فرایند عبارتند از: ۱) انجام تحلیل بحرانی تجهیزات و ۲) انجام ارزیابی ریسک.

قبل از شروع، مهم است که توجه داشته باشید پیادهسازی نگهداری و تعمیرات مبتنی بر ریسک فرایندی فنی است که شامل دریافت ورودی از یک تیم چندوظیفهای شامل تیم عملیات، نگهداشت، مهندسی، ایمنی و دیگر بخشها میشود.

گامهای زیر نسخه سادهشدهای از یک روش پیادهسازی نگهداری و تعمیرات مبتنی بر ریسک را نشان میدهد. خوانندگانی که به دنبال توضیحی کاملتر و جامعتر هستند باید به استاندارد ایزو 31000 در مدیریت ریسک یا استاندارد وزارت دفاع ایالات متحده MIL-STD-1629A مراجعه کنند.

گام ۱: جمعآوری دادههای نگهداشت

برای پیادهسازی RBM، باید دادههای تجهیز را جمعآوری کنید، دادههایی مانند:

- شناسه (یعنی نام و شماره تجهیز)

- هزینهٔ خرید

- سن تجهیز

- میانگین زمان بین خرابیها (MTBF)

- میانگین زمان تعمیر (MTTR)

- هزینهٔ توقفهای غیرمنتظره

- تناوب زمانی نگهداشت

این اطلاعات به راحتی در بیشتر نرمافزارهای نگهداری و تعمیرات (CMMS) در دسترس است.

گام ۲: تعیین درجه بحرانیت تجهیز

نگهداری و تعمیرات مبتنی بر ریسک، اولویت کارهای نگهداشت را به داراییهای بحرانی اختصاص میدهد. بحرانی بودن معیاری از اهمیت یک دارایی برای سازمان است. داراییها یا تجهیزات بحرانی به طور کلی تأثیر گستردهای بر سازمان دارند یا نمایانگر نقطهای واحد از خرابی بحرانی هستند. به عنوان مثال، یک بویلر برای عملیات یک تأسیسات بسیار حیاتی است.

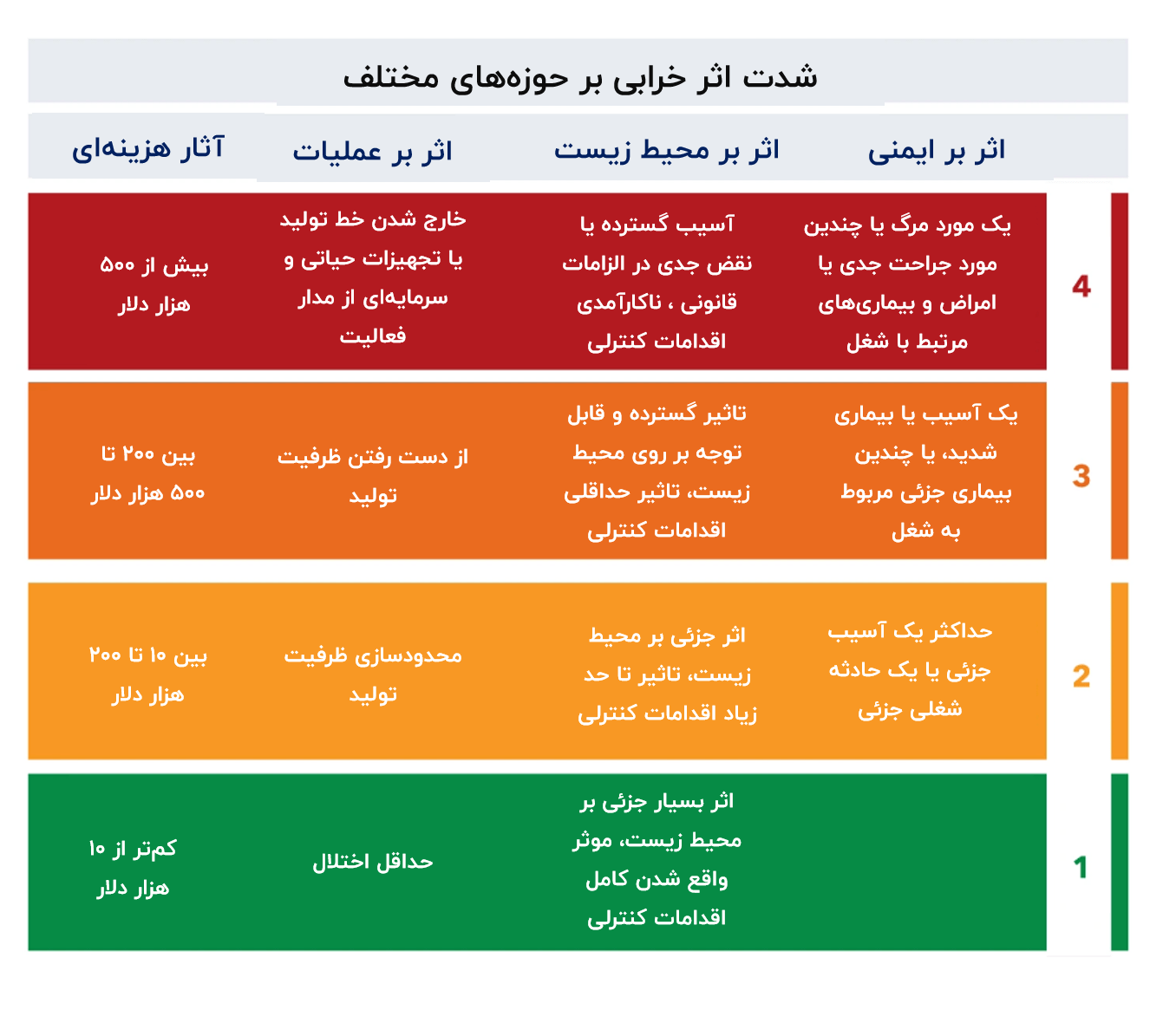

سازمانها از تحلیل بحرانی بودن برای ارزیابی شدت تأثیر خرابی تجهیز بر سازمان استفاده میکنند. یک ابزار معمول برای انجام تحلیل بحرانی بودن، ماتریس بحرانی بودن است، مانند نمونهای که در زیر نشان داده شده است. رویدادهای خرابی بر اساس شدت در دستههای مختلف مانند ایمنی، تولید و هزینه در ماتریس رتبهبندی میشوند.

از آنجا که انواع مختلفی برای خرابی یک تجهیز وجود دارد که هر کدام میزان متفاوتی از ریسک را در بر دارند، باید یک خط مبنا تعیین کنید. یک رویداد خرابی را انتخاب کنید که محتمل میدانید رخ دهد و شدیدترین پیامدها را دارد. از ماتریس برای ارزیابی خرابی در هر دسته استفاده کنید.

این رتبهبندیها برای ایجاد امتیاز بحرانی بودن دارایی (ACR) استفاده میشوند. امتیاز ACR میتواند با ضرب رتبهها در هر دسته در هم، جمع کردن امتیازات یا فقط انتخاب بالاترین امتیاز در هر دسته محاسبه شود. برای مثال، فرض کنید شدت خرابی به این صورت رتبهبندی شده است:

- ایمنی = ۲

- محیطزیست = ۱

- تولید = ۳

- تجهیزات = ۱

- هزینه = ۱

بنابراین، امتیاز ACR به این صورت خواهد بود:

- در صورت ضرب عناصر در هم (۲ × ۱ × ۳ × ۱ × ۱ = ۶)

- در صورت جمع کردن عناصر با هم (۲ + ۱ + ۳ + ۱ + ۱ = ۸)

- در صورت انتخاب بالاترین امتیاز دستهای (تولید، در این مثال = ۳)

هر روشی که انتخاب کنید، امتیاز بالاتر به معنای بحرانیتر بودن دارایی نسبت به سایر داراییهایی است که تحلیل کردهاید. این امتیاز را ثبت کنید، زیرا در مراحل بعدی استفاده خواهد شد.

گام ۳: تعیین احتمال خرابی

پس از مشخص شدن بحرانی بودن، باید احتمال خرابی را تعیین کنید. مانند بحرانی بودن، احتمال خرابی را در مقیاسی از ۱ تا ۵ رتبهبندی کنید (یا اگر ترجیح میدهید از مقیاس بزرگتری استفاده کنید). مثال زیر از مقیاس ۵ امتیازی استفاده میکند که در آن:

- امتیاز ۱ = خرابی بسیار غیرمحتمل است (به طور میانگین انتظار میرود تجهیز کمتر از یک بار در هر ۲ سال خراب شود)

- امتیاز ۲ = خرابی غیرمحتمل است (به طور میانگین انتظار میرود کمتر از یک بار در سال خراب شود)

- امتیاز ۳ = خرابی گاهبهگاه (به طور میانگین انتظار میرود ۱ تا ۲ بار در سال خراب شود)

- امتیاز ۴ = احتمال بالای خرابی (به طور میانگین انتظار میرود بیش از ۲ بار در سال خراب شود)

- امتیاز ۵ = خرابی مکرر (انتظار میرود به طور مکرر خراب شود)

این امتیاز را ثبت کنید.

گام ۴: محاسبه عدد اولویت ریسک (RPN)

عدد اولویت ریسک (RPN) یک مقدار عددی است که ریسک خرابی دارایی را به صورت کمّی نشان میدهد. این عدد با ضرب امتیاز بحرانی دارایی در امتیاز احتمال خرابی محاسبه میشود. محاسبات پیشرفتهتر عدد اولیت ریسک شامل امتیاز تشخیص نیز میشود که احتمال شناسایی خرابی قریبالوقوع قبل از وقوع آن را به صورت کمّی بیان میکند. در جدول این مقاله امتیاز تشخیص نادیده گرفته میشود.

جدول زیر عدد اولویت ریسک محاسبه شده برای سه دارایی مختلف را نشان میدهد.

در این مثال، شدت خرابی با استفاده از بالاترین امتیاز شدت در هر دستهای از ماتریس بحرانی بودن که قبلاً نشان داده شد، تعیین شده است. احتمال خرابی نیز بر اساس مقیاس 5 امتیازی از مرحله قبل است.

گام ۵: تحلیل یافتهها

بر اساس محاسبات RPN فوق، میتوان به نتایج زیر رسید:

- دارایی ۱ بیشترین احتمال خرابی را دارد، اما پیامدهای خرابی آن نسبتاً جزئی هستند. ممکن است مشکلات قابلیت اطمینان به دلیل قدیمی بودن تجهیزات یا نت پیشگیرانه ناکافی باشد، اما نیاز به بررسی بیشتر دارد.

- بر اساس عدد RPN، دارایی ۲ کمترین میزان ریسک را دارد. با این حال، با وجود احتمال کم خرابی، شدت خرابی بالا خواهد بود. در این حالت، جلوگیری از خرابی ارزشمند است.

- دارایی ۳ طبق RPN بیشترین ریسک را دارد. خرابی به طور منظم اتفاق میافتد و پیامدهای نسبتاً شدیدی دارد. باید این دارایی را در اولویت قرار دهید.

گام ۶: اولویتبندی خرابیهای دارایی

اعداد اولویت ریسک، مقایسه ریسکهایی که خرابیها نسبت به یکدیگر دارند را آسان میکند. اما کدام خرابیها نیاز به اقدام دارند؟ یکی از ابزارهایی که میتوان استفاده کرد، ماتریس ریسک است، مانند ماتریس نشانداده شده در زیر.

این شبکه تمامی نمرات ممکن عدد اولویت ریسک را با استفاده از یک مقیاس 5 امتیازی نشان میدهد و بر اساس سطح ریسک رنگبندی شده است. جایی که نمرات شدت و احتمال خرابی تقاطع مییابد را پیدا کنید تا RPN را تعیین کنید و کد رنگ را مشاهده کنید.

در این شبکه، نمرات سبز نشاندهنده تجهیزاتی با کمترین میزان ریسک و اولویت پایین هستند. نمرات زرد و نارنجی به ترتیب نمایانگر تجهیزاتی با ریسک کم تا متوسط و متوسط تا بالا هستند. نمره قرمز نشان میدهد که خرابی تجهیز دارای ریسک بالاست و باید در اولویت تیم نگهداشت قرار بگیرد.

در حالی که ماتریس ریسک ابزار مفیدی برای تصمیمگیری است، اما نباید جایگزین ارزیابیهای دیگر شود. به یاد داشته باشید که RPN دارایی ۲ از قبل ۵ بوده است که طبق ماتریس، آن را به عنوان اولویت پایین معرفی میکند. با این حال، شدت آن با امتیاز ۵ ارزیابی شده است. حتی اگر انتظار نداشته باشید که این خرابی اتفاق بیفتد، هنوز هم ارزش جلوگیری از آن را دارد، بهویژه اگر ممکن است موجب آسیبهای جانی، تخریب تجهیزات یا ایجاد بحران زیستمحیطی شود.

گام ۷: ایجاد یک برنامه کاهش ریسک

حالا که شناسایی کردهاید کدام خرابیهای تجهیزات بزرگترین تهدید برای سازمان هستند، زمان آن رسیده است که یک برنامه نگهداشت برای جلوگیری از خرابیهای آینده ایجاد کنید. رایجترین تکنیکهای نگهداشت عبارتند از:

- نگهداری و تعمیرات اصلاحی (CM)

- نگهداری و تعمیرات پیشگیرانه (PM)

- نگهداری و تعمیرات مبتنی بر وضعیت (CbM)

- نگهداری و تعمیرات پیشبینانه (PdM)

هنگام تصمیمگیری در مورد اینکه کدام روش را استفاده کنید، به سؤالات زیر توجه کنید:

- چه منابع نگهداشتی در حال حاضر دارم؟

- توصیههای سازنده در خصوص نگهداشت تجهیز چیست؟

- تجهیز چقدر قدیمی است و امید به زندگی آن چقدر است؟

- هزینه تعویض تجهیز چقدر است؟

- آیا جلوگیری از این خرابی از نظر هزینه به صرفه است؟

- ریسک عدم جلوگیری از این خرابی چیست؟

- برای حمایت از این استراتژی به چه تغییرات دیگری نیاز دارم؟

گام ۸: بهبود مستمر

بهینهسازی برنامه نگهداشت شما با استفاده از یک رویکرد مبتنی بر ریسک یک رویداد یکباره نیست. شما باید رتبهبندیهای بحرانی بودن و ریسک را بهعنوان معیارهای کلیدی مدیریت دارایی خود بهروزرسانی کنید. پس از اینکه به تجهیزاتی با بالاترین ریسک رسیدگی کردید، میتوانید تمرکز خود را به تجهیزاتی جدید معطوف کرده و این فرایند را بارها و بارها تکرار کنید. این فرایند همچنین میتواند برای اولویتبندی رویدادهای خاص خرابی در همان گروه دارایی مورد استفاده قرار گیرد.

نگهداری و تعمیرات مبتنی بر ریسک و نرمافزار CMMS

نرم افزار نگهداری و تعمیرات (سیستم CMMS) به شما این امکان را میدهد که بهراحتی دادههای مورد نیاز نگهداشت برای انجام ارزیابی نگهداری و تعمیرات مبتنی بر ریسک را جمعآوری، ذخیره و پیگیری کنید.

از نظر دادههای مربوط به درجه بحرانیت یک تجهیز، یک CMMS دسترسی به تاریخچه خدمات انجامشده روی تجهیزات، دستورکارها و دادههای عملکردی تاریخچهای را فراهم میکند که به شما کمک میکند تجهیزات مناسب برای تحلیل را انتخاب کنید.

پایش توقفهای تجهیزات و گزارشهای نگهداشت، اطلاعات بیشتری در مورد تأثیرات خرابی فراهم میکنند. نرمافزار CMMS همچنین دادههای مفیدی در مورد داراییها شامل موارد زیر ارائه میدهد:

- تعداد خرابیهایی که برای یک تجهیز رخ داده است

- مقدار زمان توقفهای غیرمنتظره نسبت داده شده به یک تجهیز

- شاخصهای کلیدی عملکرد (KPIها) مانند میانگین زمان تعمیر (MTTR)، اثربخشی نت پیشگیرانه و عملکرد دستورکارها

- هزینههای نگهداشت دارایی

از نظر ریسک یا احتمال خرابی، یک نرم افزار نگهداری و تعمیرات اطلاعات مفیدی شامل دادههای تاریخچهای تجهیز و معیارهای قابلیت اطمینان مانند محاسبات میانگین زمان بین خرابیها (MTBF) را ارائه میدهد.

یک پاسخ

-

دیدگاهتان را بنویسیدواقعا مقاله مفیدی بود. تشکر میکنم از زحمات پگاه افتاب