شش سیگما چیست؟

شش سیگما یک رویکرد نظاممند برای بهبود فرایندهای کسبوکار است که به جای اتکا به حدس و گمان، بر تحلیل آماری تکیه دارد. در این روش با کنترل تغییرات و شناخت دقیق جزئیات هر فرایند، امکان بهبود فراهم میشود. نتیجه این کار، فرایندهایی قابل پیشبینیتر، کارآمدتر و سودآورتر است، زیرا ابزارها و مسیری روشن برای شناسایی ریشهٔ خطاها و ایجاد بهبودهای پایدار در اختیار قرار میدهد.

شش سیگما یک رویکرد نظاممند برای بهبود فرایندهای کسبوکار است که به جای اتکا به حدس و گمان، بر تحلیل آماری تکیه دارد.

هدف اصلی شش سیگما روشن است: ارتقای فرایندها از طریق کاهش نوسان، خطا و اتلاف منابع. با اندازهگیری نواقص و تحلیل دادهها میتوان گامبهگام به سمت فرایندهایی بسیار مطمئن و نزدیک به بینقص پیش رفت.

این رویکرد بر یک اصل ساده استوار است: اگر بتوانید تعداد «نواقص» موجود در یک فرایند را اندازهگیری کنید، قادر خواهید بود بهطور سیستماتیک راههای حذف آنها را بیابید و با تصمیمگیری مبتنی بر داده، فرایند را تا حد امکان به صفر نقص یا حالت ایدهآل نزدیک کنید.

اصول بنیادی شش سیگما

شش سیگما تنها مجموعهای از ابزارها نیست؛ بلکه یک فلسفه مدیریتی است که بر اصول بنیادینی استوار است و هر اقدام و تصمیم در این متدولوژی را هدایت میکند. درک این اصول اساسی برای بهرهگیری واقعی از توان شش سیگما در بهبود فرایندها و دستیابی به نتایج چشمگیر ضروری است.

اصول راهنمای ۶ سیگما عبارتاند از:

۱. تمرکز شدید بر مشتریان

در مرکز شش سیگما صدای مشتری (VOC) قرار دارد. این اصل تأکید میکند که همه تصمیمها، اهداف و تلاشهای بهبود باید بر اساس شناخت و پاسخگویی به نیازها و الزامات مشتری شکل بگیرند. در نهایت این مشتری است که تعیین میکند «کیفیت» یا «نقص» چه معنایی دارد. بنابراین جستجو، تحلیل و اقدام بر اساس بازخورد مشتری نقشی کلیدی دارد.

۲. تصمیمگیری مبتنی بر داده

در ۶ سیگما، نظرات شخصی، فرضیات و حدسهای مبتنی بر شهودات شخصی جای خود را به واقعیتهای عینی و تحلیلهای آماری میدهند. این متدولوژی بر اندازهگیری هر عامل مرتبط با یک فرایند و نواقص آن تأکید میکند. دادهها گردآوری شده و بهطور دقیق تحلیل میشوند تا ریشهٔ مشکلات و عوامل اصلی تغییرپذیری (مانند تفاوت در تأمینکنندگان، تجهیزات، کارکنان و واحدها) شناسایی شود. سپس راهحلهای احتمالی بررسی و بهبودها اعتبارسنجی میشوند. این رویکرد تضمین میکند که تصمیمها عینی باشند و به نتایجی قابل پیشبینی منجر شوند.

۳. تمرکز شدید بر فرایند

شش سیگما بر این اصل استوار است که مشکلات و نواقص معمولاً نشانهٔ ضعف در فرایندها هستند، نه الزاماً ناشی از عملکرد ضعیف افراد. بنابراین تمرکز از سرزنش افراد برداشته شده و به سمت درک، تحلیل و بهبود فرایندهایی معطوف میشود که افراد در آن فعالیت میکنند. با ترسیم و بهبود گردشکارها، سیستمی ایجاد میشود که انجام کار درست آسانتر و بروز خطا کمتر میشود.

۴. مدیریت پیشنگرانه

به جای واکنش نشان دادن مداوم به مشکلات پس از وقوع آنها (اصطلاحاً آتشنشانی)، ۶ سیگما مدیریت پیشفعال و ارزیابی ریسک اولویتبندیشده را ترویج میکند. این رویکرد شامل تعیین اهداف بلندپروازانه، پیشبینی مشکلات احتمالی، استفاده از دادهها برای شناسایی روندها پیش از آنکه به بحران تبدیل شوند، و بهکارگیری اقدامات پیشگیرانه و کنترلها برای حفظ و تداوم بهبودها است.

۵. ترویج همکاری بدون مرز

فرایندها بهندرت بهصورت جداگانه و تکی وجود دارند؛ آنها اغلب از مرزهای واحدها و چارتهای سازمانی یا وظیفهای عبور میکنند. شش سیگما بر شکستن این سیلوهای سازمانی تأکید دارد. بهبود مؤثر فرایندها نیازمند همکاری بین تیمهای مختلف (مانند طراحی، تولید، فروش و خدمات) است تا با بهاشتراکگذاری دانش و کار گروهی، اهداف مشترک کیفی محقق شوند.

۶. تلاش برای رسیدن به نقطه ایدهآل، همراه با پذیرش خطا

هدف شش سیگما در واقع دستیابی به سطحی از کیفیت نزدیک به بینقص از لحاظ آماری است (فقط ۳٫۴ نقص در هر یک میلیون فرصت). هرچند رسیدن به کمال مطلق ممکن است دستنیافتنی باشد، اصل مهم در این رویکرد، بهبود مستمر و بیوقفه است؛ همیشه باید به دنبال راههایی برای بهتر عمل کردن بود. نکتهٔ کلیدی این است که در این مسیر، تحمل و یادگیری از خطاهای کنترلشده در مراحل آزمایش و بهبود (تحلیل و بهبود) بخشی جداییناپذیر از فرایند است. ۶ سیگما بر پیشرفت مستمر تأکید دارد، نه بر توقف در اثر ترس از خطا.

شش سیگما بر پیشرفت مستمر تأکید دارد، نه بر توقف در اثر ترس از خطا.

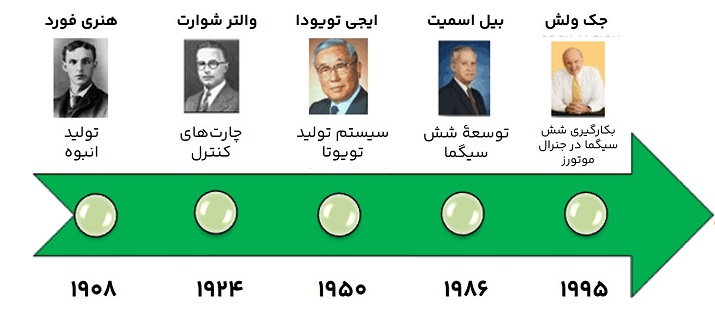

تاریخچه شش سیگما

اصطلاح شش سیگما نخستینبار توسط «بیل اسمیت» مهندس آمریکایی که بهعنوان پدر شش سیگما شناخته میشود، مطرح شد. او در سال ۱۹۸۶ هنگام فعالیت در شرکت موتورولا، شش سیگما را بهعنوان یک رویکرد کلی برای سنجش کیفیت در عملکرد کسبوکار ایجاد کرد. بعدها، در اوایل دههٔ ۱۹۹۰، این رویکرد مدیریتی با حمایت «جک ولش» در شرکت جنرال الکتریک (GE) به شهرت و کاربرد گسترده دست یافت.

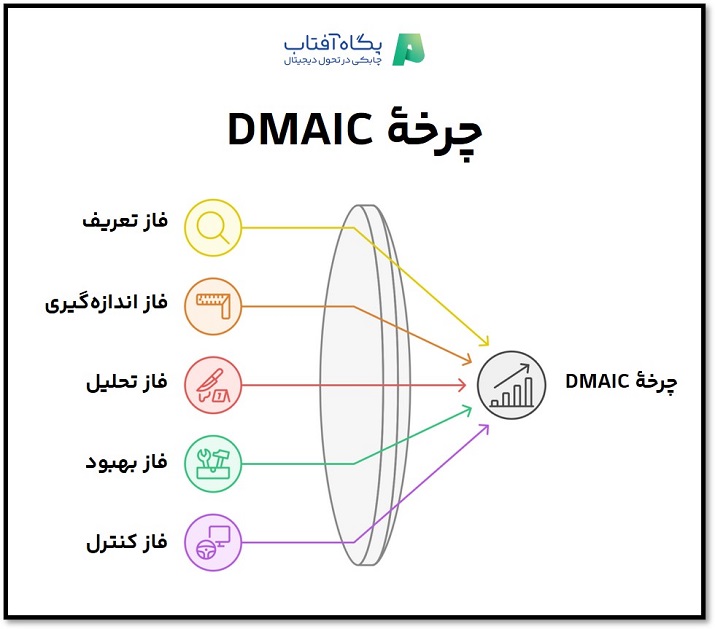

شرکت جنرال الکتریک (GE) با اجرای سیاستهای شش سیگما، سالانه ۲٫۵ میلیارد دلار سود شناسایی کرد و آن را به یک استراتژی سراسری سازمان تبدیل نمود. امروزه شش سیگما به یک رویکرد مبتنی بر پروژه برای بهبود فرایندها تبدیل شده است که مراحل پنجگانهای را دنبال میکند و به آن چرخه DMAIC نیز گفته میشود.

روشهای انجام شش سیگما (DMAIC و DMADV)

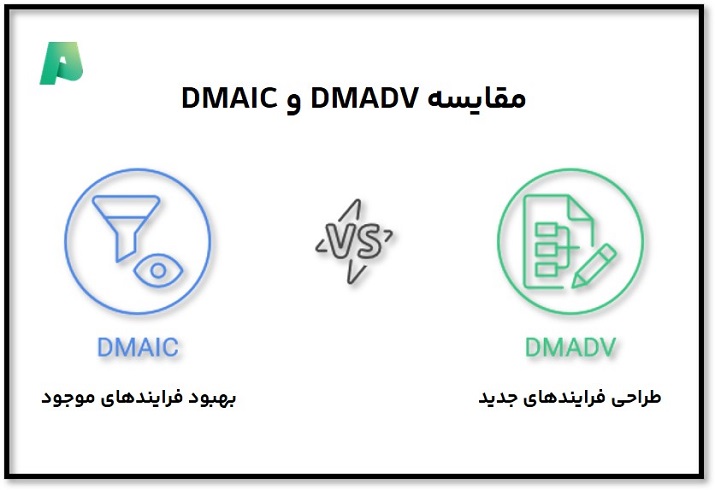

در قلب روش شش سیگما دو متدولوژی اصلی وجود دارد: نقشههای راه نظاممندی که تلاشهای بهبود و طراحی فرایند را از ابتدا تا انتها هدایت میکنند. انتخاب متدولوژی مناسب بستگی به این دارد که آیا در حال اصلاح یک فرایند موجود هستید یا ایجاد یک فرایند جدید.

روشDMAIC : بهبود فرایندهای موجود

متداولترین متدولوژی شش سیگما، DMAICاست که مخفف پنج مرحلهٔ تعریف، اندازهگیری، تحلیل، بهبود و کنترل است.

هدف DMAIC

روش DMAIC برای بهبود فرایندهایی استفاده میشود که از نظر عملکرد یا نتایج مورد انتظار، نیاز به ارتقا دارند.

مراحل روش DMAIC

۱. تعریف – Define

بهوضوح مشکل، اهداف پروژه، نیازهای مشتری (صدای مشتری)، تأثیر مالی مشکل و محدودهٔ پروژه را مشخص کنید.

۲. اندازهگیری – Measure

دادهها را جمعآوری کنید تا عملکرد پایهٔ فرایند فعلی مشخص شود. شاخصهای کلیدی را شناسایی کرده و برنامهٔ جمعآوری دادهها را برای حصول اطمینان از دقت و بهموقع بودن دادهها طراحی کنید.

۳. تحلیل –Analyze

دادههای جمعآوریشده را بررسی کنید تا ریشهٔ مشکل و اصلیترین منابع نوسان نواقص یا مشکلات شناسایی شود. دادهها را به گروههای مختلف تقسیم کرده یا با پارامترهای ورودی مرتبط کنید تا با استفاده از ابزارهای آماری دلیل بروز مشکل مشخص شود.

۴. بهبود – Improve

راهحلهایی برای رفع ریشههای مشکل شناساییشده در مرحله تحلیل طراحی، آزمایش و اجرا کنید. بهبودها را با آزمون فرض آماری تأیید کنید.

۵. کنترل – Control

اقدامات لازم برای حفظ دستاوردهای حاصل از بهبودها را پیاده کنید. فرایند بهبود یافته را پایش کنید تا اطمینان حاصل شود عملکرد صحیح پایدار باقی مانده و بازگشت به وضعیت قبلی رخ ندهد.

روشDMADV : طراحی فرایندها یا محصولات جدید

زمانی که هدف اصلاح یک فرایند موجود نیست، بلکه توسعهٔ یک محصول یا فرایند جدید با قابلیت دستیابی به سطح کیفیت شش سیگما از همان ابتدا مد نظر است، از متدولوژی DMADV استفاده میشود. DMADV مخفف مراحل تعریف، اندازهگیری، تحلیل، طراحی و تأیید است.

هدف DMADV

روشDMADV برای طراحی فرایندها، محصولات یا خدمات جدید و همچنین بازطراحی فرایندها یا محصولات موجود زمانی که بهبود تدریجی با DMAIC کافی نباشد، کاربرد دارد.

مراحل روش DMADV

۱. تعریف – Define

اهداف پروژه و موارد تحویلدادنی مورد انتظار مشتری را بر اساس نیازهای مشتری و استراتژی سازمان مشخص کنید.

۲. اندازهگیری – Measure

نیازها و مشخصات مشتری را تعیین کنید و مورد سنجش قرار دهید و صدای مشتری (VOC) را به ویژگیهای حیاتی برای کیفیت (CTQ) تبدیل کنید.

۳. تحلیل – Analyze

گزینهها را بررسی کرده و جایگزینهای ممکن را طراحی کنید. بهترین رویکرد را بر اساس تحلیل انتخاب کنید.

۴. طراحی -Design

جایگزین منتخب فرایند یا محصول را بهصورت جزئی طراحی کنید تا نیازهای مشتری برآورده شود و طراحی بهینه شود.

۵. تأیید -Verify

عملکرد طراحی و توانایی آن در پاسخگویی به نیازهای مشتری را از طریق اجرای آزمایشی بررسی کنید؛ فرایند یا محصول جدید را پیادهسازی و تحویل داده و شروع به ارائه به مشتریان کنید.

چه زمانی از کدام روش استفاده کنیم؟ DMAIC در مقایسه DMADV

تفاوت بین این دو روش اهمیت زیادی دارد:

- از DMAIC زمانی استفاده کنید که فرایند موجود نیاز به بهبود دارد.

- از DMADV زمانی استفاده کنید که نیاز به طراحی یک فرایند یا محصول جدید دارید یا فرایند موجود نیازمند بازطراحی کامل است نه صرفاً بهبود.

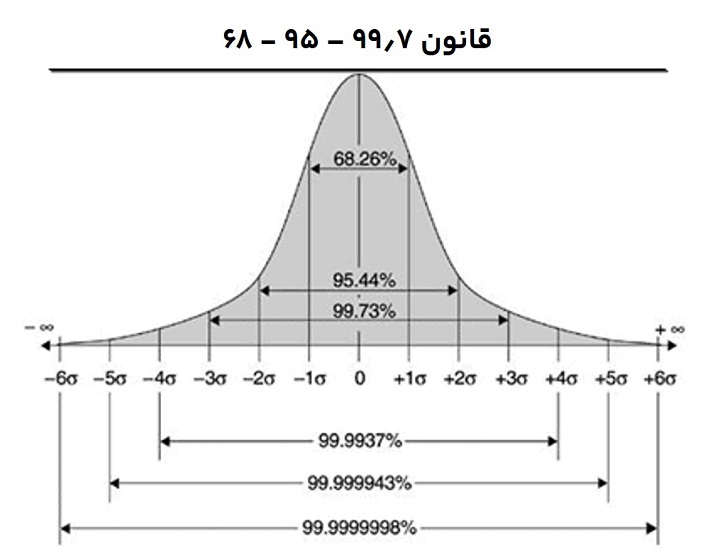

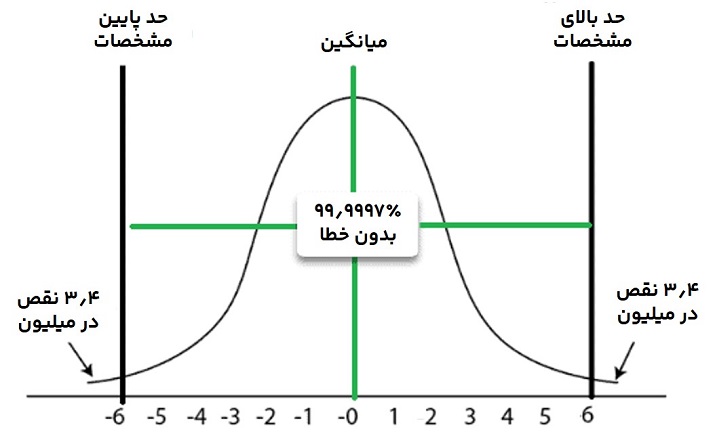

منحنی شش سیگما

شش سیگما از منحنی نرمال یا زنگولهای در آمار نشأت میگیرد، که در آن هر بازه نشاندهنده یک سیگما یا یک انحراف معیار است. علاوه بر این، سیگما یک اصطلاح آماری است که به انحراف معیار یک فرایند حول میانگین آن اشاره دارد. در یک فرایند با توزیع نرمال، ۹۹٫۷۳٪ از اندازهگیریها در محدوده ±3σ و ۹۹٫۹۹۹۳۲٪ در محدوده ±4.5σ قرار میگیرند.

برای یک فرایند، قابلیت سیگما معیاری است که نشان میدهد فرایند چقدر خوب عمل میکند. بنابراین هرچه مقدار سیگما بالاتر باشد، عملکرد فرایند بهتر است.

قاعده ۶۸-۹۵-۹۹٫۷، که به «قاعده تجربی» نیز معروف است، برای یادآوری درصد مقادیری استفاده میشود که در یک توزیع نرمال در محدودهای حول میانگین قرار دارند، بهطوری که این محدودهها به ترتیب برابر با یک، دو و سه انحراف معیار هستند.

یک فرایند توانمند در سطح شش سیگما دارای شرایط زیر است:

Cp >= 2.0, Cpk >= 2.0 and DPMO = 3.4

منشاء عدد ۶ و سیگما کجا است؟

ابتدا به سراغ سیگما میرویم. سیگما که با نماد σ (یک حرف یونانی) نمایش داده میشود، نشاندهنده انحراف معیار یک جمعیت است. اساساً، این شاخص میزان پراکندگی یا گستردگی مجموعهای از دادهها نسبت به میانگین را نشان میدهد. انحراف معیار مقداری است که باید محاسبه شود و به دادههایی که فرایند شما تولید میکند بستگی دارد.

حالا به سراغ عدد ۶ میرویم. این عدد نشاندهنده تعداد انحراف معیارهایی است که حدود قابل قبول در یک فرایند شش سیگما از میانگین فاصله دارند.

با ترکیب این دو مفهوم برای شش سیگما یک فرایند شش سیگما دارای محدودهٔ مشخصاتی است که شش برابر انحراف معیار (سیگما) از میانگین فاصله دارد. عدد ۶ نشاندهنده توانایی فرایند در قرار دادن خروجیهای مطلوب در محدودهای برابر با شش انحراف معیار است. به بیان دیگر، تنها ۳٫۴ نقص در هر یک میلیون محصول خارج از محدودهای قرار میگیرد که شش سیگما از مرکز تعیین شده است.

علاوه بر این، میتوان شش سیگما را بهعنوان سطحی از برتری در نظر گرفت که قابل سنجش بوده و بهراحتی میتوان آن را با سایر فرایندها مقایسه کرد. اگر فرایند شما تنها ۳٫۴ نقص در هر یک میلیون واحد تولید داشته باشد، یعنی نرخ موفقیت ۹۹٫۹۹۹۹۹۹۸٪، آنگاه فرایند شما یک فرایند شش سیگما محسوب میشود.

تکنیکهای شش سیگما (روشهای برتر)

شش سیگما از مجموعهای از تکنیکها برای تحلیل و بهبود فرایندهای کسبوکار استفاده میکند. این تکنیکها برای شناسایی ناکارآمدیها، کاهش نواقص و دستیابی به تعالی عملیاتی اساسی هستند.

برخی از مهمترین تکنیکهای شش سیگما عبارتاند از:

۱. متدولوژی DMAIC

DMAIC مخفف پنج مرحلهٔ تعریف، اندازهگیری، تحلیل، بهبود و کنترل است و یک فرایند ساختاریافتهٔ حل مسئله برای بهبود فرایندهای موجود محسوب میشود که پیشتر دربارهٔ آن صحبت کردیم.

۲. متدولوژی DMADV

روشDMADV مخفف پنج مرحلهٔ تعریف، اندازهگیری، تحلیل، طراحی و تأیید است و برای توسعهٔ فرایندها یا محصولات جدید با سطح کیفیت شش سیگما استفاده میشود که در خصوص این روش نیز صحبت کردیم.

۳. تکنیک 5S

نظام آراستگی 5S یک روش سازماندهی محیط کار است که با مرتبسازی و استانداردسازی محیط، کارایی و اثربخشی را افزایش میدهد:

- مرتبسازی (Sort): موارد غیرضروری را حذف کنید.

- نظمدهی (Set in Order): موارد را بهگونهای سازماندهی کنید که دسترسی به آنها آسان باشد.

- پاکسازی (Shine): محیط کار را تمیز کنید.

- استانداردسازی (Standardize): استانداردهایی برای سازماندهی و پاکیزگی ایجاد کنید.

- نهادینهسازی (Sustain): استانداردها را حفظ و بازبینی کنید.

۴. کایزن

کایزن (Kaizen) بر بهبود مستمر و تدریجی تمرکز دارد. در این روش، تمام کارکنان با هم کار میکنند تا تغییرات کوچک ولی مؤثری را شناسایی و اجرا کنند که فرایندها را بهبود داده و اتلاف را کاهش میدهد. این تکنیک فرهنگ بهبود مستمر و کار تیمی را تقویت میکند.

۵. کانبان

کانبان (Kanban) یک ابزار مدیریت بصری است که به مدیریت گردش کار و افزایش کارایی کمک میکند. این روش از سیگنالهای بصری مانند کارتها یا تابلوها برای نمایش موارد کاری و پیشرفت آنها در مراحل مختلف فرایند استفاده میکند. کانبان به تیمها کمک میکند تا کار خود را بهتر ببینند، میزان کار در گردش را محدود کنند و گلوگاهها را شناسایی کنند.

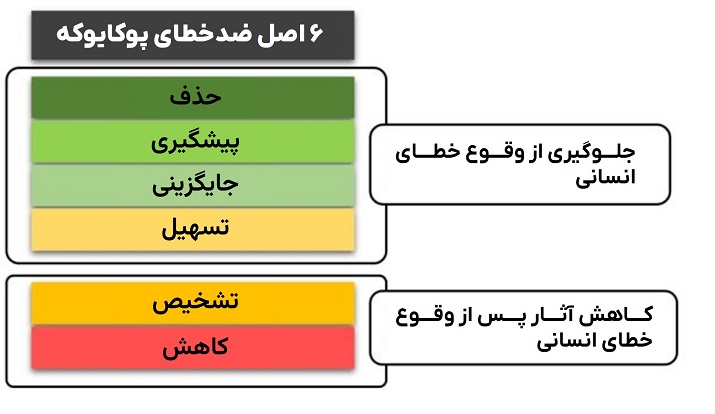

۶. پوکایوکه (پیشگیری از خطا)

پوکایوکه (Poka-Yoke) شامل طراحی فرایندها و سیستمها برای جلوگیری از خطا یا تشخیص فوری آنهاست. این تکنیک با حذف فرصتهای بروز اشتباه قبل از وقوع، نواقص را کاهش میدهد. نمونهها شامل رنگبندی، چکلیستها و هشدارهای خودکار است.

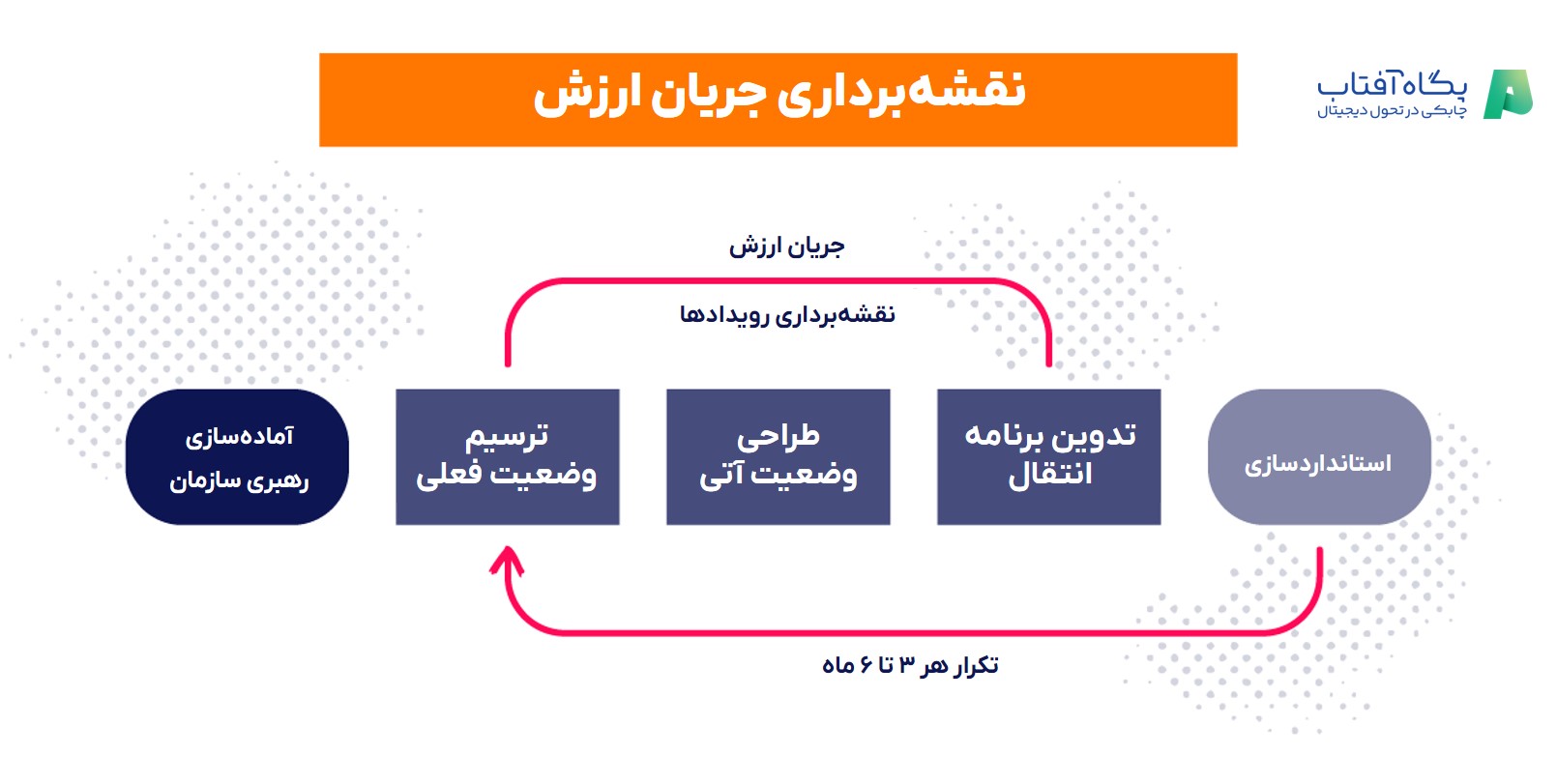

۷. نقشهبرداری جریان ارزش

نقشهبرداری جریان ارزش یاVSM یک ابزار بصری برای تحلیل و طراحی جریان مواد و اطلاعات مورد نیاز برای ارائه محصول یا خدمت به مشتری است. این روش فعالیتهای ارزشافزا و غیرارزشافزا را شناسایی میکند و به سازمانها امکان میدهد فرایندها را ساده و اتلاف را کاهش دهند.

۸. شش سیگمای ناب

شش سیگمای ناب (Lean Six Sigma) اصول تولید ناب (Lean) را با تکنیکهای ۶ سیگما ترکیب میکند تا کارایی و کیفیت را بهبود دهد. مفهوم «ناب» بر حذف اتلاف و بهبود جریان کار تمرکز دارد، در حالی که شش سیگما بر کاهش نوسانها و نواقص تأکید میکند. ترکیب این دو رویکرد، ابزار قدرتمندی برای بهبود فرایندها فراهم میکند.

۹. تحلیل علل ریشهای

تحلیل علل ریشهای یاRCA یک تکنیک حل مسئله برای شناسایی علل اصلی نواقص یا مشکلات است. روشهایی مانند «۵ چرا» و «نمودار استخوان ماهی» به تیمها کمک میکنند تا مشکلات را بهصورت سیستماتیک تحلیل و راهحلهای مؤثر اجرا کنند.

با بهکارگیری این تکنیکهای شش سیگما، سازمانها میتوانند بهبود قابل توجهی در کیفیت، کارایی و رضایت مشتری دست یابند. این تکنیکها رویکردی ساختاریافته برای حل مسئله و بهبود مستمر فراهم میکنند و باعث موفقیت بلندمدت و مزیت رقابتی میشوند.

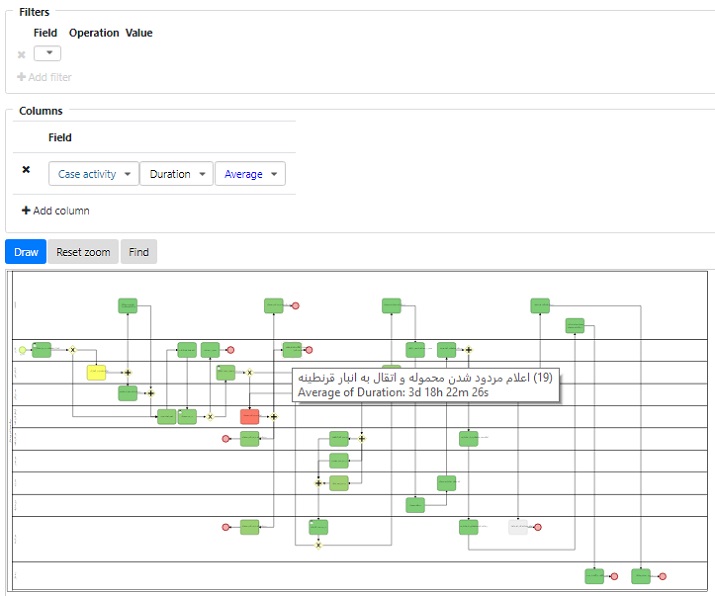

نرم افزار BPMS و شش سیگما

نرم افزار BPMS و شش سیگما بهخوبی میتوانند مکمل همدیگر باشند. هر دو رویکرد با ترکیب فناوری، تحلیل و بهبود فرایند، منجر به بهرهوری و تعالی سازمانی میشوند.

بسیاری از تیمهای پیادهسازی شش سیگما نقش فناوری را دستکم میگیرند، در حالی که متخصصان فرایند نیز گاهی اهمیت تکنیکهای شش سیگما را در بهبود استقرار BPM نادیده میگیرند. با این حال، ادغام این دو رویکرد مزایای قابل توجهی دارد که در پنج دسته اصلی میتوان خلاصه کرد:

۱. اجرای بلادرنگ فرایندها و کنترل بهتر

ترکیب BPMS و شش سیگما باعث تسریع اجرای فراینندها حتی در تیمهای پراکنده میشود. سیستم مدیریت فرایند با اتوماسیون و گردآوری دادهها و شش سیگما با تکنیکهای بهبود فرایند، امکان کنترل دقیق شاخصهای عملکرد و واکنش سریع به انحرافها را فراهم میکنند.

۲. چابکی بیشتر و افزایش سرعت

نقشه جریان ارزش در شش سیگما، نقاط اتلاف و گلوگاهها را شناسایی میکند، در حالی که BPMSها با جمعآوری دادههای لحظهای، تأخیرهای سازمانی مثل امضا و تأییدیهها را کاهش میدهد. نتیجه، چابکی و سرعت بالاتر در فرایندهای حیاتی کسبوکار است.

۳. تقویت رویکرد حل مسئله

شش سیگما معمولاً بر مسائل محدود تمرکز دارد، اما با ترکیب آن با نرم افزار مدیریت فرایندهای کسبوکار میتوان با اتکا به دادههای جامعتر، ریشه اتلافها را به شکل کاملتری شناسایی و برطرف کرد. این همکاری ظرفیت حل مسئله را در سطح کلان سازمان افزایش میدهد.

۴. پوشش نقاط ضعف شش سیگما

اجرای جداگانه شش سیگما منجر به بهبودهای جزیرهای میشود و اولویتبندیهای متفاوت واحدها سرعت تحول سازمان را کند میکند. اما وجود BPMS در سازمان با ایجاد چارچوبهای یکپارچه، نتایج بهبودهای شش سیگما را به سطح کل سازمان تعمیم میدهد.

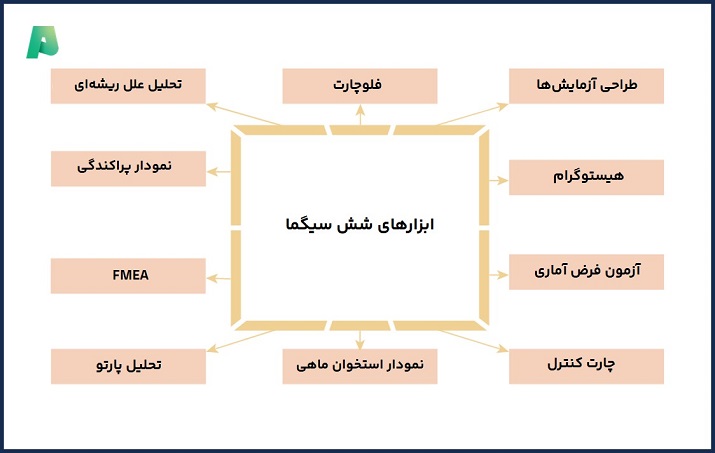

ابزارهای ۶ سیگما

شش سیگما از مجموعهای از ابزارها برای تحلیل و بهبود فرایندها استفاده میکند تا کیفیت و کارایی را تضمین کند. این ابزارها بخش جداییناپذیر متدولوژی DMAIC هستند و به متخصصان کمک میکنند تا مشکلات را بهصورت سیستماتیک شناسایی، راهحلها را اجرا و بهبودها را حفظ کنند.

برخی از پرکاربردترین ابزارهای شش سیگما عبارتاند از:

۱. نقشهبرداری فرایند

نقشهبرداری فرایند شامل ایجاد نمایشهای بصری از فرایند است که هر مرحله از ابتدا تا انتها را نشان میدهد. این ابزار به شناسایی ناکارآمدیها، گلوگاهها و فرصتهای بهبود کمک میکند. ابزارهای رایج شامل:

- فلوچارتها: نمودارهای بصری که توالی مراحل یک فرایند را نشان میدهند.

- نمودار SIPOC: نقشههای سطح بالا که تأمینکنندگان، ورودیها، فرایند، خروجیها و مشتریان را مشخص میکنند.

۲. کنترل آماری فرایند

کنترل آماری فرایند (SPC) شامل استفاده از روشهای آماری برای پایش و کنترل یک فرایند است. با جمعآوری و تحلیل دادهها، متخصصان میتوانند تغییرات را شناسایی و اقدامات اصلاحی را قبل از بروز نقص انجام دهند. ابزارهای اصلی SPC شامل:

- چارتهای کنترل: نمودارهایی که دادههای فرایند را در طول زمان نشان میدهند و زمانی که فرایند از کنترل خارج شود هشدار میدهند.

- چارتهای روند (Run Charts): مشابه چارتهای کنترل اما بدون محدودههای کنترل، برای شناسایی روندها یا الگوهای دادهها استفاده میشوند.

۳. تحلیل علت و معلول

تحلیل علت و معلول که به نمودار استخوان ماهی یا نمودار ایشیکاوا نیز معروف است، به شناسایی ریشههای یک مشکل کمک میکند. علل بالقوه در دستهبندیهای اصلی مانند افراد، روشها، ماشینها، مواد، اندازهگیریها و محیط قرار میگیرند تا منبع مشکل بهسادگی مشخص شود.

۴. آنالیز حالات و اثرات شکست

آنالیز حالات و اثرات شکست (FMEA) رویکردی سیستماتیک برای شناسایی حالتهای بالقوهٔ شکست در یک فرایند، محصول یا سیستم و اثرات آنهاست. این روش با اولویتبندی ریسکها بر اساس شدت، وقوع و قابلیت تشخیص، تیمها را بر مهمترین مسائل متمرکز میکند.

۵. تحلیل پارتو

بر اصل پارتو (قاعده ۸۰/۲۰)، به شناسایی مؤثرترین عوامل در یک مجموعه داده کمک میکند. با تمرکز بر ۲۰٪ عللی که ۸۰٪ مشکلات را ایجاد میکنند، تیمها میتوانند بهطور مؤثری اولویتبندی بهبودها را انجام دهند.

۶. تحلیل علل ریشهای

تحلیل علل ریشهای برای شناسایی علل اصلی یک مشکل استفاده میشود. روشهایی مانند «۵ چرا» و نمودار علت و معلول بهطور رایج در RCA کاربرد دارند.

۷. آزمون فرض آماری

آزمون فرض آماری شامل استفاده از تستهای آماری برای تعیین اثر یا تفاوت معنادار در دادههای فرایند است. این ابزار به تأیید فرضیات و هدایت تصمیمگیری کمک میکند. تستهای رایج این ابزار شاملt-test ، chi-square و ANOVA هستند.

۸. تحلیل رگرسیون

تحلیل رگرسیون ابزاری آماری برای درک رابطه بین متغیرهاست. این روش به پیشبینی تأثیر تغییرات یک متغیر بر دیگری کمک میکند و امکان تصمیمگیری مبتنی بر داده برای بهبود فرایندها را فراهم میکند.

۹. طراحی آزمایشها

طراحی آزمایشها (DOE) روشی ساختاریافته برای تعیین رابطه بین عوامل مؤثر بر فرایند و خروجی آن است. این روش به شناسایی شرایط بهینه برای عملکرد فرایند و ارتقای کیفیت و کارایی کمک میکند.

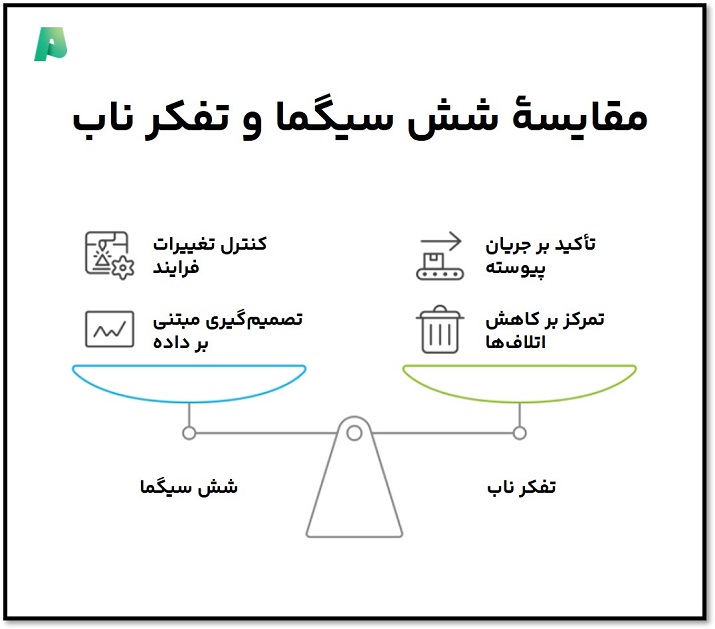

مقایسهٔ شش سیگما، تفکر ناب و شش سیگمای ناب

در حوزهٔ بهبود فرایند، اصطلاحات «ناب»، «شش سیگما» و «شش سیگمای ناب» بهطور مکرر به کار میروند.

هرچند این رویکردها به هم مرتبط و اغلب مکمل یکدیگرند، اما نمایانگر روشهای متمایزی با تمرکزهای اصلی متفاوت هستند. درک تفاوتها کمک میکند تا برای چالشهای خاص خود، روش مناسب را بهکار بگیرید.

تفکر ناب چیست؟

تفکر ناب (Lean) در اصل بر بیشینهسازی ارزش برای مشتری همراه با کمینهسازی اتلافها تمرکز دارد. این رویکرد که از سیستم تولید تویوتا سرچشمه گرفته است، هدف اصلیاش بهبود جریان فرایند و افزایش کارایی از طریق شناسایی و حذف نظاممند فعالیتهایی است که از دیدگاه مشتری ارزشی ایجاد نمیکنند.

اصول کلیدی ناب معمولاً شامل موارد زیر است:

- شناسایی ارزش: تعریف دقیق آنچه مشتری ارزشمند میداند.

- نقشهبرداری جریان ارزش: ترسیم کل جریان فرایندی که برای ارائهٔ آن ارزش نیاز است و شناسایی اتلافها.

- ایجاد جریان: اطمینان از حرکت روان کار در طول فرایند بدون وقفه یا تأخیر.

- ایجاد سیستم کششی: اجازه دادن به تقاضای مشتری برای کشاندن کار در طول فرایند، به جای پیشبردن موجودی یا فعالیتها بدون نیاز.

- جستجوی کمال: تلاش مستمر برای بهبود فرایند از طریق حذف اتلاف و اصلاح جریان.

توانمندیهای اصلی تفکر ناب: کاهش زمان چرخه، کاهش موجودی، افزایش بهرهوری و حذف «هشت اتلاف» (شامل نقصها، تولید مازاد، انتظار، استفادهنشدن از استعدادها، حملونقل، موجودی اضافی، حرکتهای غیرضروری و پردازش بیش از حد).

شش سیگما

شش سیگما یک روششناسی دقیق و مبتنی بر داده است که با هدف دستیابی به کیفیتی نزدیک به بینقص، بر کاهش نقصها و کاهش تغییرات فرایندی تمرکز دارد. این رویکرد با استفاده از ابزارهای آماری و چارچوبهای DMAIC یا DMADV به شناسایی ریشههای خطاها پرداخته و راهکارهایی پایدار برای بهبود ارائه میدهد.

توانمندیهای اصلی شش سیگما: حل مسائل پیچیده با علل ناشناخته، کاهش نقصها و خطاها، بهبود پیشبینیپذیری و ثبات فرایندها، و اتخاذ تصمیمهای مبتنی بر داده برای ارتقای کیفیت.

شش سیگمای ناب چیست؟

شش سیگمای ناب نقاط قوت هر دو رویکرد را در قالب یک روش یکپارچه ترکیب میکند. این رویکرد بر این اصل استوار است که فرایندها باید هم کارا به عنوان نقطه تمرکز تفکر ناب و هم اثربخش به عنوان نقطه تمرکز شش سیگما باشند.

چرا تفکر ناب و شش سیگما به خوبی در کنار هم عمل میکنند؟

- تفکر ناب اتلاف را شناسایی کرده و فرایندها را تسریع میکند: با سادهسازی گردش کارها و حذف مراحل بدون ارزشافزوده، فرایندها سریعتر و کارآمدتر میشوند.

- شش سیگما دقت را افزایش داده و نقصها را در همان فرایندهای سریع کاهش میدهد: با ابزارهای آماری، به ریشههای پیچیدهٔ خطاها و تغییرات میپردازد؛ مسائلی که تفکر ناب به تنهایی قادر به رفع آنها نیست. این کار اطمینان میدهد که فرایند سادهسازیشده، علاوه بر سرعت، از قابلیت اطمینان بالا و خروجی باکیفیت نیز برخوردار باشد.

به بیان ساده، لین تضمین میکند که کارها سریعتر انجام شوند، و شش سیگما تضمین میکند که همان کارها درستتر انجام شوند. شش سیگمای ناب مجموعهای جامع از ابزارها را در اختیار میگذارد تا تقریباً هر چالش فرایندی را برطرف کند و بهبود چشمگیری در سرعت، کیفیت، هزینه و رضایت مشتری ایجاد نماید.

پیادهسازی ۶ سیگما: عوامل و چالشها

موفقیت در استقرار ۶ سیگما در یک سازمان تنها به آموزش افراد محدود نمیشود؛ بلکه نیازمند برنامهریزی دقیق، تلاش مستمر و مقابله مستقیم با موانع احتمالی است.

عوامل کلیدی برای پیادهسازی موفق شش سیگما

- تعهد قوی رهبری سازمان: این عامل شاید مهمترین شرط موفقیت باشد. حمایت آشکار و پایدار مدیریت ارشد ضرورت دارد. رهبران باید پیشگام این ابتکار باشند، منابع لازم را اختصاص دهند، انتظارات روشن تعیین کنند و بهطور فعال در جلسات بازبینی شرکت کنند. در نبود چنین تعهدی از بالا، تلاشها معمولاً متوقف میشوند.

- ارتباطات و چشمانداز روشن: چرا سازمان شش سیگما را اجرا میکند؟ اهداف چیست؟ چه منافعی برای کارکنان و شرکت دارد؟ چشماندازی شفاف و انتقال مداوم آن به همه کمک میکند تا همراهی ایجاد شود، انتظارات مدیریت گردد و همگان در راستای اهداف مشترک همسو شوند.

- انتخاب درست پروژهها: همهٔ مشکلات برای پروژهٔ شش سیگما مناسب نیستند. پیادهسازیهای موفق روی پروژههایی متمرکز میشوند که از نظر استراتژیک همسو باشند، اهداف مشخص داشته باشند، نقاط درد مهم (برای کسبوکار یا مشتری) را رفع کنند، نتایج قابل اندازهگیری داشته باشند و در بازهٔ زمانی معقولی قابل دستیابی باشند. انتخاب صحیح پروژه یک عامل کلیدی است.

- تقدیر از موفقیتها و قدردانی از تلاشها: چه موفقیتهای کوچک و چه دستاوردهای بزرگ پروژه باید مورد تقدیر قرار گیرند. به رسمیت شناختن تلاشهای تیمها و افراد، رفتارهای مثبت را تقویت میکند، انگیزه را حفظ مینماید، فرهنگ سازمانی را تغییر میدهد و ارزش مالی ابتکار شش سیگما را در کل سازمان نشان میدهد.

چالشهای رایج در پیادهسازی شش سیگما

- مقاومت در برابر تغییر: افراد بهطور طبیعی با تغییر در روالهای موجود مقاومت میکنند. کارکنان ممکن است دچار تردید شوند، از از دست دادن شغل خود بترسند یا از روشهای جدید احساس فشار کنند. مدیریت تغییر مؤثر، ارتباطات مناسب و نشان دادن منافع این کار برای تک تک کارکنان برای غلبه بر این مقاومت ضروری است.

- کمبود منابع (زمان و بودجه): پروژههای شش سیگما نیازمند زمان اختصاصی اعضای تیم و غالباً بودجه برای آموزش، ابزارها یا اجرای راهحلها هستند. در صورت تخصیص یا حفاظت ناکافی از منابع، پروژهها ممکن است ناکام بمانند. تعهد رهبری (عامل شمارهٔ ۱) در این زمینه حیاتی است.

- دسترسی و کیفیت دادهها: شش سیگما مبتنی بر داده است. گاهی دادههای لازم جمعآوری نمیشوند، دسترسی به آنها دشوار است یا قابل اعتماد نیستند.

- گسترش دامنه پروژه : پروژههایی که با تمرکز مشخص شروع میشوند، گاهی بهطور کنترلنشده وسعت پیدا میکنند و تلاش میکنند همزمان چند مشکل را حل کنند. این گسترش دامنه، تلاشها را پراکنده میکند، نتایج را به تأخیر میاندازد و ممکن است منجر به شکست پروژه شود. پایبندی دقیق به منشور پروژه (مرحله تعریف) به جلوگیری از این مشکل کمک میکند.