پیشرفت در تکنیکهای بازرسی و فناوریهای کاهش خوردگی، باعث شده خوردگی از پدیدهای غیرقابل اجتناب در محیطهای صنعتی به پدیدهای قابل مدیریت تغییر پیدا کند. با این وجود اما حتی بهترین ابزارهای کاهش خوردگی و بازرسی نیز نمیتوانند خطر قابل توجهی را که خوردگی برای لولهها، مخازن و سایر سازههای فلزی در سراسر جهان ایجاد میکند، به طور کامل کاهش دهند. در زیرساخت های حیاتی، فناوریهای پیشرفته مرتبط با کاهش خوردگی، برای به حداکثر رساندن ارزش چرخه عمر دارایی، کاهش خطرات ایمنی و زیست محیطی و افزایش قابلیت اطمینان به داراییها و فرایندهای حیاتی همچنان به یک سیستم مدیریت خوردگی (CMS) فعالانه و کنشگرا نیاز دارند.

سیستم مدیریت خوردگی (CMS) چیست؟

سیستم مدیریت خوردگی (Corrosion Management System) یا CMS روشی است که توانایی سازمان در مدیریت و کاهش تهدیدات ناشی از خوردگی در داراییها و تجهیزات فعلی و آینده را بهبود میدهد. سیستم مدیریت خوردگی مجموعه مستندی از رویهها و فرایندهایی شامل برنامهریزی، اجرا و نظارت بر یکپارچگی داراییهای فیزیکی است که بر پیشگیری فعالانه از تعمیرات بیش از حد واکنشی در حوزهٔ خوردگی تمرکز دارد.

یک سیستم مدیریت خوردگی CMS کارآمد باید موارد زیر را دربرگیرد:

- برنامههایی برای عمر مطلوب دارایی

- رویهها و بهروشهایی برای برای پیشگیری از خوردگی

- بازرسی و نظارت بر داراییهای موجود

- استراتژیها، اهداف و سیاستهای سازمانی

- مدیریت فعالانه سیستم CMS با تعیین شاخصهای کلیدی عملکرد

فرایند خوردگی چیست؟

خوردگی یا Corrosion پدیدهای طبیعی است و وقتی رخ میدهد که فلزات در معرض محیط قرار میگیرند. خوردگی فرایندی است که میتواند آسیب قابل توجهی به تجهیزات صنعتی، زیرساختها و سایر وسایل و اشیاء فلزی وارد کند. درک فرایند خوردگی در تعیین استراتژیهای موثر کنترل خوردگی بسیار مهم است. انواع مختلفی از خوردگی وجود دارد که هر کدام ویژگیها و تأثیرات منحصر به فرد خود را دارند. خوردگی میتواند از طریق سازوکارهای مختلفی مانند خوردگی گالوانیک (Galvanic corrosion)، خوردگی حفرهای (Pitting corrosion)، خوردگی شیاری (crevice corrosion) و خوردگی فرسایشی (erosion corrosion) و غیره رخ دهد. برای جلوگیری از خوردگی، شناخت عوامل موثر در آن ضروری است.

در ادامه به چند نکته کلیدی برای درک فرایند خوردگی میپردازیم:

۱. واکنشهای الکتروشیمیایی باعث به بروز خوردگی میشوند:

خوردگی فرایندی الکتروشیمیایی است که در آن الکترون از یک فلز به فلز دیگر منتقل میشود. این فرایند میتواند به شکل طبیعی رخ دهد یا توسط عوامل مختلفی مانند دما، رطوبت و قرار گرفتن در معرض مواد شیمیایی سرعت یابد.

۲. خوردگی میتواند به اشکال مختلف رخ دهد:

انواع مختلف خوردگی خود نیز به اشکال مختلف رخ میدهند. به عنوان مثال، خوردگی گالوانیک زمانی رخ میدهد که دو فلز غیرمشابه در تماس با یکدیگر باشند و این موضوع منجر به ایجاد جریان الکترون از یک فلز به فلز دیگر شود. خوردگی حفرهای زمانی اتفاق میافتد که ناحیه کوچکی از سطح فلز خورده شده و حفرهای را ایجاد کند. خوردگی شیاری در شکافها یا شیارهای باریکی که اکسیژن و سایر مواد عامل خوردگی به راحتی نمیتوانند به آن نفوذ کنند رخ میدهد.

۳. از خوردگی میشود جلوگیری کرد:

راههای مختلفی برای جلوگیری از خوردگی مانند استفاده از پوششهای محافظ، حفاظت کاتدی و بازدارندههای شیمیایی وجود دارد. پوششهای محافظ مانند رنگ، اپوکسی یا روی میتوانند مانعی بین فلز و محیط ایجاد کنند و از خوردگی جلوگیری کنند. حفاظت کاتدی شامل اعمال جریان الکتریکی به فلز برای جلوگیری از خوردگی است. بازدارنده های شیمیایی هم موادی هستند که میتوانند برای کاهش سرعت خوردگی به محیط اضافه شوند.

۴. نگهداشت منظم امری ضروری است:

حتی با وجود اقدامات پیشگیرانه، خوردگی همچنان ممکن است رخ دهد. نگهداری و تعمیرات و بازرسی منظم میتواند به تشخیص زود هنگام خوردگی و جلوگیری از آسیب بیشتر کمک کند. به عنوان مثال، بازرسی خطوط لوله، مخازن و سایر سازههای فلزی برای تشخیص نشانههای خوردگی میتواند به شناسایی نواحی مستعد و دارای مشکل و جلوگیری از تعمیرات پرهزینه کمک کند.

انواع مختلف خوردگی

خوردگی را میتوان به عنوان تخریب مواد در اثر واکنشهای شیمیایی یا الکتروشیمیایی مواد با محیطشان تعریف کرد. مشکلی رایج که میتواند منجر به از دست رفتن عملکرد، یکپارچگی سازه و حتی خطرات ایمنی شود. انواع مختلف خوردگی میتواند بر اساس عوامل مختلفی مانند مواد، محیط و شرایط عملیاتی رخ دهد. درک انواع مختلف خوردگی برای تعیین استراتژیهای موثر برای کنترل خوردگی ضروری است. که در این بخش به برخی از رایجترین انواع خوردگی و ویژگیهای آنها میپردازیم:

۱. خوردگی یکنواخت (Uniform corrosion)

این نوع خوردگی زمانی رخ میدهد که کل سطح یک ماده با سرعت نسبتا یکنواختی دچار خوردگی شود. این پدیده معمولاً در اثر قرار گرفتن ماده در محیط خورنده مانند آب شور یا محلول های اسیدی ایجاد میشود. یک نمونه از خوردگی یکنواخت زنگ زدگی آهن در معرض هوا و رطوبت است.

۲. خوردگی گالوانیک (Galvanic corrosion)

این نوع خوردگی زمانی رخ میدهد که دو فلز نامتجانس در حضور یک الکترولیت با یکدیگر در تماس باشند. در این صورت فلز فعالتر دچار خوردگی میشود در حالی که فلز کمتر فعال سالم باقی میماند. نمونهای از خوردگی گالوانیک، خوردگی لوله فولادی پوشیده شده با روی در تماس با اتصالات مسی است.

۳. خوردگی حفرهای (Pitting corrosion)

این نوع خوردگی زمانی رخ میدهد که حفرهها یا سوراخهای کوچکی روی سطح یک ماده تشکیل شوند. این پدیده معمولا ناشی از شکست موضعی لایهٔ اکسیدِ محافظ روی سطح ماده است. خوردگی شدید حفرهای میتواند بسیار خطرناک باشد زیرا ممکن است منجر به خرابی ناگهانی ماده شود. نمونهای از خوردگی حفرهای، خوردگی آلومینیوم در تماس با آب شور است.

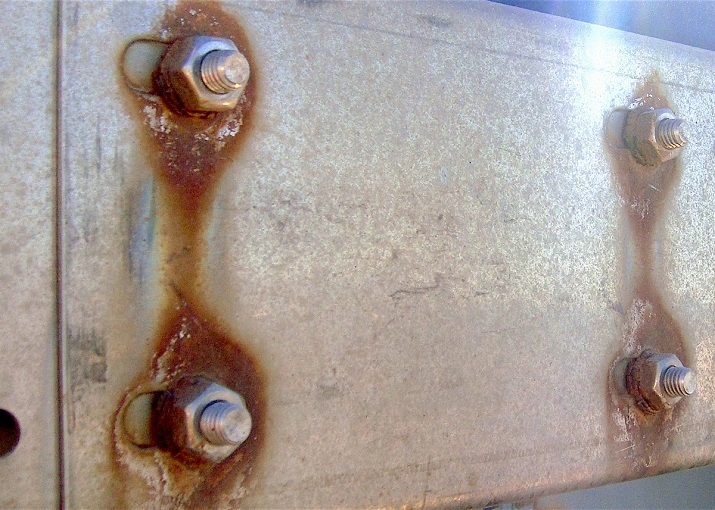

۴. خوردگی شیاری (Crevice corrosion)

این نوع خوردگی در شکافها یا فضاهای باریک بین دو سطح رخ میدهد و به خوردگی لکهای یا واشری نیز معروف هستند. این پدیده معمولا در اثر تجمع مواد شیمیایی تهاجمی یا کمبود اکسیژن در شیارها ایجاد میشود. تشخیص خوردگی شیاری معمولا دشوار است و میتواند منجر به آسیب قابل توجهی به ماده شود. یک مثال از خوردگی شیاری، خوردگی پیچ در یک حفره ریز است.

۵. خوردگی تنشی (Stress corrosion cracking)

این نوع خوردگی زمانی رخ میدهد که یک ماده در یک محیط خورنده تحت تنش کششی باشد. این پدیده میتواند منجر به شکست ناگهانی ماده حتی در سطوح تنش پایین تر از مقاومت تسلیم (استحکام تسلیم یا مقاومت تسلیم (Yield stress یا Yield Strength) در جامدات به میزان تنش مربوط به انتهای بخش خطی منحنی تنش-کرنش در آزمون کشش تکمحوره و در سیالات (غیرنیوتنی) به مقدار تنشی که با کاهش آن سیال رفتار شبه جامد (تغییرشکل ناپیوسته) پیدا میکند گفته میشود).

این پدیده، به ویژه در دمای بالا میتواند منجر به شکست غیرمنتظره و ناگهانی آلیاژهای فلزی معمولاً شکلپذیر که تحت تنش کششی قرار دارند، شود. خوردگش تنشی از نظر شیمیایی بسیار خاص است به این دلیل که آلیاژهای خاصی فقط در صورت قرار گرفتن در معرض تعداد کمی از محیطهای شیمیایی تحت SCC قرار میگیرند. محیط شیمیایی که باعث ایجاد SCC برای یک آلیاژ معین میشود، اغلب محیطی است که فقط خورنده ملایمی برای آن فلز است. ترک خوردگی تنشی یک مشکل مهم در صنایعی مانند هوافضا و انرژی هستهای است. یک مثال از ترک خوردگی تنشی، ترک خوردگی یک جز فولاد ضدزنگ در تماس با محلول حاوی کلرید است.

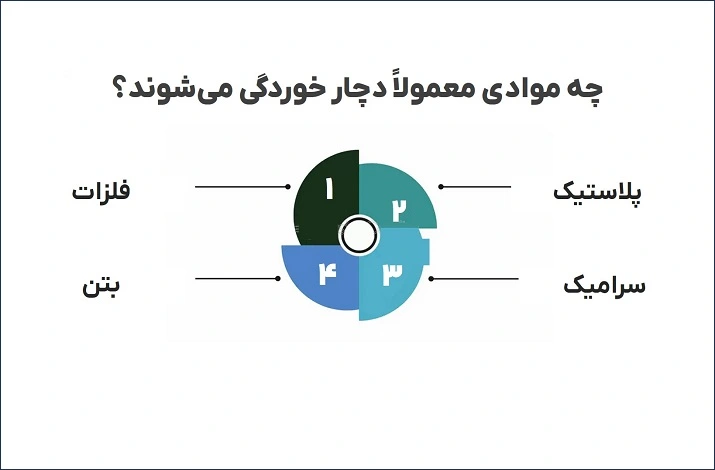

چه موادی معمولاً دچار خوردگی میشوند؟

خوردگی پدیدهٔ رایجی است که بر مواد و سطوح مختلف از جمله فلزات، پلاستیکها، سرامیکها و موادی دیگر تاثیر میگذارد. این پدیده میتواند توسط عوامل مختلفی مانند قرارگیری در معرض رطوبت، مواد شیمیایی و شرایط محیطی ایجاد شود. خوردگی نه تنها ظاهر مواد و سطوح را تحت تأثیر قرار میدهد، بلکه میتواند یکپارچگی ساختاری آنها را نیز تضعیف کند و منجر به شکستگی و خرابی شود. بنابراین، درک مواد متداول تحت تاثیر خوردگی و نحوه محافظت از آنها در برابر این فرایند امری بسیار مهم است.

۱. فلزات:

خوردگی در فلزات، به این دلیل که به صورت گستردهای در صنایع مختلف استفاده میشوند، مشکلی رایج است. به عنوان مثال، آهن و فولاد موادی رایج در صنعت ساختوساز هستند، در حالی که آلومینیوم بیشتر در ساخت هواپیما و خودرو کاربرد دارد. خوردگی در فلزات میتواند منجر به تشکیل زنگ یا زنگ زدگی شود که این موضوع میتواند یکپارچگی ساختاری فلز را تضعیف کند. برای جلوگیری از خوردگی در فلزات، میتوان از پوششهایی مانند رنگ، مومهای ضدزنگ و روغن استفاده کرد تا سطح فلز را در برابر رطوبت و سایر عوامل محیطی محافظت کند.

۲. پلاستیک:

اگرچه پلاستیکها به دلیل دوام و مقاومت در برابر خوردگی شناخته میشوند، اما همچنان میتوانند تحت تأثیر فرایند خوردگی قرار گیرند. شایع ترین علت خوردگی پلاستیک، قرار گرفتن در معرض اشعه ماوراء بنفش (UV) است؛ که باعث شکسته شدن و ضعیف شدن پلاستیک میشود. برای جلوگیری از خوردگی پلاستیک، افزودنیهایی مانند آنتی اکسیدانها و تثبیتکنندههای اشعه ماوراء بنفش را میتوان در طول فرایند ساخت به مواد اضافه کرد.

۳. سرامیک:

اگرچه سرامیک هم مانند پلاستیک به مقاومت در برابر خوردگی معروفند، اما همچنان میتوانند تحت تأثیر این پدیده قرار گیرند. شایعترین علت خوردگی سرامیک قرار گرفتن در معرض اسیدها است که میتواند باعث حل شدن و ضعیف شدن سرامیک شود. برای جلوگیری از خوردگی سرامیک، میتوان پوششهایی مانند لعاب بر روی سطح آنها اعمال کرد تا از قرار گرفتن در معرض اسیدها محافظت کند.

۴. بتن:

بتن یکی از مصالح ساختمانی پرکاربرد است که به دوام و استحکام خود شناخته شده است. با این حال، همچنان ممکن است تحت تأثیر خوردگی قرار گیرد، به ویژه هنگامی که در معرض رطوبت و مواد شیمیایی قرار میگیرد. خوردگی در بتن میتواند منجر به ترک خوردگی و شکست سازه شود. برای جلوگیری از خوردگی در بتن، میتوان از پوششهایی مانند درزگیرهای بتن برای محافظت از سطح آن در برابر رطوبت و سایر عوامل محیطی استفاده کرد.

شناخت مواد متداولی که تحت تأثیر خوردگی قرار میگیرند، برای محافظت از آنها در برابر این پدیده بسیار مهم است. با انجام اقدامات مناسب مانند اعمال پوششها و افزودنیها میتوان از مواد در برابر شکستگی و خرابی محافظت کرد و در نتیجه طول عمر و دوام آنها را افزایش داد.

شیوههای کنترل خوردگی

اعمال شیوههای کنترل خوردگی برای جلوگیری از آسیب به فلزات و سایر مواد ناشی از فرایند طبیعی خوردگی امری ضروری است. خوردگی میتواند منجر به خرابی تجهیزات و قطعات حیاتی در صنایع مختلفی مانند نفت و گاز، هوافضا و ساختوساز شود. بنابراین، اجرای راهبردهای موثر کنترل خوردگی برای جلوگیری از تعمیرات و تعویض پرهزینهٔ قطعات بسیار مهم است. بسته به نوع ماده، محیط و سطح حفاظت مورد نیاز، میتوان از روشهای مختلف کنترل خوردگی استفاده کرد. در این قسمت، به تعدادی از رایجترین شیوههای کنترل خوردگی میپردازیم که هر یک میتوانند به جلوگیری از شکستگ ماده کمک کنند.

۱. پوششها:

پوششها از پرکاربردترین شیوههای کنترل خوردگی هستند. پوششها یک لایه محافظ بر روی سطح فلز ایجاد میکنند و از تماس محیط خورنده به مواد زیرین جلوگیری میکنند. پوششها را میتوان به اشکال مختلف مانند رنگ، اپوکسی و پوشش پودری اعمال کرد. به عنوان مثال، در صنعت هوافضا، از پوششهای اپوکسی برای محافظت از آلیاژهای آلومینیوم در برابر خوردگی ناشی از در معرض شرایط محیطی سخت بودن مانند آبهای شور و مواد شیمیایی استفاده میشود.

۲. حفاظت کاتدی:

حفاظت کاتدی روشی است که در آن از جریان الکتریکی خارجی برای جلوگیری از خوردگی فلز استفاده میشود. این شیوه معمولاً در خطوط لوله زیرزمینی، کشتیها و سازههای دریایی استفاده میشود. حفاظت کاتدی به عنوان مؤثرترین روش حفاظتی به منظور جلوگیری از خوردگی سازههای مدفون در خاک شناخته شدهاست که بهطور گسترده در حفاظت از خوردگی لولههای توزیع و انتقال گاز، مواد نفتی و آب مورد استفاده قرار میگیرد. حفاظت کاتدی به این صورت عمل میکند که فلز را تبدیل به کاتد یک سلول الکتروشیمیایی میکند و با ایجاد منبع الکترون از خوردگی فلز جلوگیری میکند.

۳. انتخاب مواد:

انتخاب مادهٔ مناسب برای کاربردی خاص یکی دیگر از روشهای مهم کنترل خوردگی است. برخی از مواد مانند فولاد ضد زنگ و تیتانیوم به طور طبیعی در برابر خوردگی مقاوم هستند،. با این حال، استفاده از این مواد ممکن است امری پرهزینه باشد و انتخاب آنها به نیازهای برنامهٔ هر کسبوکار بستگی دارد. به عنوان مثال، در صنعت نفت و گاز، فولاد کربنی (نوعی فولاد است که درصد وزنی کربن آن بین 0.05 تا 2.1 درصد باشد.) معمولاً برای خطوط لوله استفاده میشود، اما با این حال برای جلوگیری از خوردگی به پوششهای محافظ نیاز دارد.

۴. اصلاحات محیطی:

اصلاحات محیطی به معنی اعمال تغییراتی در محیط برای کاهش شرایط مستعد ایجاد خوردگی است. به عنوان مثال، در صنعت ساختمان، استفاده از رطوبتگیرها میتواند سطوح رطوبت را در سازههای بتنی کاهش داده و از خوردگی آرماتورهای فولادی جلوگیری کند.

۵. بازرسی و نگهداشت:

بازرسی و انجام فعالیتهای نگهداری و تعمیرات برای شناسایی و رسیدگی به خوردگی قبل از ایجاد آسیب ضروری است. بازرسیهای منظم میتواند منجر به تشخیص خوردگی در مراحل اولیه شود و امکان تعمیر و تعویض به موقع قطعات را فراهم کند. همچنین انجام فعالیتهای نگهداشت شامل تمیز کردن سطوح فلز برای حذف عوامل خورنده و اعمال پوششهای محافظ نیز میتواند در کنترل خوردگی نقش بسزایی ایفا کند.

بهروشهای پیشگیری و نگهداری و تعمیرات خوردگی

۱. استفاده از مواد مناسب:

انتخاب مواد مناسب برای جلوگیری از خوردگی بسیار مهم است. برخی از مواد به طور طبیعی در برابر خوردگی مقاوم تر از بقیه هستند، مانند فولاد ضد زنگ یا آلومینیوم. هنگام انتخاب مواد، باید به محیطی که مواد مستعد خوردگی در آن استفاده خواهند شد و همچنین سطح مقاومت نسبت به خوردگی آنها مورد توجه قرار بگیرد.

۲. اجرای برنامه مدیریت خوردگی:

برای نظارت، کنترل و رسیدگی به هر نوع مشکلی از خوردگیهای بالقوه باید طرح و برنامهای برای مدیریت خودرگی داشت تا قبل از اینکه خوردگیهای بالقوه به مشکلاتی جدی تبدیل شوند از گسترش آنها جلوگیری کرد. برنامه مدیریت خوردگی باید دربرگیرندهٔ بازرسیهای منظم، تستها و آزمایشهای متناوب، فعالیتهای نگهداری و تعمیراتی و همچنین برنامهای برای مقابله با هر گونه خوردگی باشد.

۳. پوشش مناسب یا رنگآمیزی سطوح:

پوششها و رنگها میتوانند یک لایه محافظتی اضافی در برابر خوردگی ایجاد کنند. با این حال، مهم است که از نوع مناسب پوشش یا رنگ برای سطح مورد نظر استفاده کنید و همچنین آن را به درستی به کار ببرید و در طول زمان حفظ کنید.

۴. پاکسازی و بازرسی منظم تجهیزات:

پاکسازی، تمیزکاری و بازرسی منظم میتواند با حذف هر گونه آلودگی که ممکن است در خوردگی نقش داشته باشد، به جلوگیری از خوردگی کمک کند. این کار میتواند زدودن کثیفیها، حذف ضایعات یا مواد دیگری باشد که ممکن است رطوبت یا مواد شیمیایی تسریعکنندهٔ خوردگی را در خود نگه دارند.

۵. استفاده از مهارکنندههای خوردگی:

مهارکنندههای خوردگی را میتوان به سیالاتی مانند خنککنندهها یا روانکنندهها اضافه کرد تا از خوردگی جلوگیری نمود. این مهارکنندهها با تشکیل یک لایه محافظ بر روی سطح فلز کار جلوگیری از خوردگی را انجام میدهند و از نفوذ رطوبت یا سایر مواد خورنده به سطح مواد جلوگیری میکنند.

۶. نظارت بر شرایط محیطی:

شرایط محیطی مثل دما، رطوبت و قرار گرفتن در معرض نمک همگی از جمله عواملی هستند که میتوانند در ایجاد خوردگی نقش داشته باشند. نظارت بر این شرایط محیطی میتواند به شناسایی حوزههای مستعد نگرانی در خصوص خوردگی و برداشتن گامهای پیشگیرانه برای جلوگیری از وقوع خوردگی کمک کند.

طراحی، برنامهریزی و پیادهسازی سیستم مدیریت خوردگی یا CMS

اجرای موفقیت آمیز یک سیستم مدیریت خوردگی یا CMS مستلزم مشارکت کامل تمام سطوح سازمان است: از گروههایی کاری که انجام بازرسیها را برعهده دارند تا مدیران اجرایی و ارشد سازمان که سیاستهای کلی کسبوکار را تعیین و اعمال میکنند. حذف کامل خوردگی ممکن است امکان پذیر نباشد، اما جلوگیری از نشتهای فاجعه بار و توقفهای غیرمنتظره به دلیل خوردگی باید از اهمیت بالایی در سازمان برخوردار باشند.

۱. داشتن برنامههایی واقعی برای مدیریت داراییهای فیزیکی

نکات اجرایی:

- استراتژی «مدیریت خوردگی» خود را حول طول عمر مورد انتظار تاسیسات یا تجهیزات خود برنامهریزی کنید.

- نقاط عطف کوتاه مدت و بلند مدتی را برای سنجش عملکرد سیستمهای پیشگیری از خوردگی تعیین کنید.

- با پیادهسازی سیستمهای جدید کنترل خوردگی، به صورت واقعبینانه عمر مفید سرویسها و تناوب بازرسیها را مشخص کنید.

- با بررسی سیستمهای کنترل خوردگی پیشین خود، وضعیت فعلی داراییهای فیزیکی خود را مشخص کنید تا با این کار بتوانید نگهداری و تعمیرات مورد نیاز این داراییهای را برنامهریزی کرده و نسبت بازدهی سرمایهگذاری و به صرفهبودن تعمیرات یا جایگزینی تجهیزات را مشخص سازید.

۲. اجرای بهروشهای جلوگیری از خوردگی

نکات اجرایی:

- اطمینان حاصل کنید که کلیهٔ راهکارهای محتلف موجود برای برای رفع نیازهای خدمات خاص مدیریت خوردگی خود را به خوبی شناسایی کرده باشید.

- یک برنامه نگهداشت و پایش و نظارت قدرتمند برای پوششها و در صورت لزوم حفاظت کاتدی خود داشته باشید. با این کار به خوبی متوجه خواهید شد که داراییهای شما تا چه حد در برابر خوردگی محافظت میشوند و میتوانید عملکرد فناوریهای مختلف به کار رفته در سیستم مدیریت خوردگی خود را نیز بسنجید.

- عوامل زیادی میتوانند خطر خوردگی را به میزان قابل توجهی افزایش دهند. تعیین نقاط و حوزههای مستعد خوردگی و افزایش تناوب بازرسیها، جزء حیاتی یک سیستم مدیریت خوردگی یا CMS کارآمد هستند. و برای این کار اغلب کسبوکارها نیازد دارند تا یک یک متخصص پدیدهٔ خوردگی را که به طور مشخص در صنعت خود آنها یا صنایع بسیار مشابه تجربه داشته باشد را استخدام کنند.

۳. بازرسی و نظارت

نکات اجرایی:

- نقاط بازرسی ایجاد کنید و از ارتباطات بین واحدهای سازمانی خود اطمینان حاصل کنید تا آنها درسآموختهها و تجارب مهم خود را با یکدیگر به اشتراک بگذارند و از دوبارهکاری جلوگیری کنند.

- برای اکثر صنایع، وجود شیوهنامهای برای بازرسیهای کنشگرا (و نه واکنشی) موضوع بسیار مهمی است. این شیوهنامه بازرسی باید به شکلی تدوین شود که نقص یا مشکل در فناوریهای کاهش خوردگی را بتوان قبل از ایجاد خوردگیهای قابل توجه و بزرگ برطرف کرد. برای تعیین تناوب زمانی بازرسی هر دارایی، باید هم ارزیابی ریسک وقوع خرابی ناشی از خوردگی احتمالی بررسی شود و هم نرخ و احتمال خوردگی مورد انتظار مورد بررسی قرار بگیرد.

۴. استراتژیها و سیاستهای حیاتی سازمان

نکات اجرایی:

- در صورت امکان باید به جای راهبردها و تعمیرات بیش از حد واکنشی بر اقدامات پیشگیرانهٔ کنشگرا تاکید شود.

- در کاهش بلندمدت ریسکها از طریق یک برنامه پیشگیرانهٔ نظارت بر خوردگی باید بر اهداف کوتاه مدت بودجهای تاکید شود.

۵. شاخصهای کلیدی عملکرد (KPIها)

نکات اجرایی:

- داشتن معیارهای قابل سنجش برای مدیریت هر برنامه مدیریت خوردگی بسیار مهم هستند. شاخصهای کلیدی عملکرد یا همان KPIها باید فکرشده و حسابشده باشند و به شکلی تعیین شوند که بیشترین منفعت مالی را در بلند مدت از طریق سیستم مدیریت خوردگی پیشبینی کنند.

- شاخصهای کلیدی عملکرد (KPIها) میتوانند راهی عالی برای ایجاد بهبود مستمر در سیستم مدیریت خوردگی – CMS شما باشند. با ردیابی زمان و نحوهٔ وقوع خرابیها، میتوان درک بهتری از خوردگی در فرایندهایتان ایجاد کنید.

قابلیتهای سیستم نگهداری و تعمیرات برای مدیریت خوردگی

بهکارگیری نرم افزار نگهداری و تعمیرات در مدیریت خوردگی، فرایند پایش و کنترل آسیبهای ناشی از خوردگی را ساختارمند و دقیقتر میکند.

- زمانبندی بازرسیها و یادآوری خودکار برای جلوگیری از تأخیر در پایش خوردگی

- ثبت و ذخیرهسازی دادههای خوردگی شامل ضخامتسنجی، گزارشهای NDT و سوابق هر تجهیز

- ایجاد خودکار دستورکارهای تعمیراتی بر اساس نتایج بازرسی و اولویتبندی بر مبنای میزان ریسک

- پشتیبانی از مدیریت ریسک خوردگی و کمک به تصمیمگیری درباره تعمیر یا تعویض تجهیزات

- داشبوردها و شاخصهای کلیدی برای تحلیل روند خوردگی و وضعیت داراییها

- مدیریت اقدامات پیشگیرانه مانند پوششدهی، رنگ و حفاظت کاتدی

- مستندسازی مطابق استانداردها برای ممیزی، انطباق و گزارشدهی رسمی