هوش مصنوعی در نگهداری و تعمیرات؛ مقدمه

هوش مصنوعی (AI) به عنوان یکی از پیشگامان تحولات فناورانه، در حال دگرگونی بسیاری از صنایع از جمله حوزه نگهداری و تعمیرات است. این فناوری نوظهور با ارائه راهکارهای هوشمندانه، به افزایش کارایی، کاهش هزینهها و ارتقای سطح ایمنی در عملیاتهای نگهداشت کمک میکند.

یکی از برجستهترین نمونهها، نگهداری و تعمیرات پیشبینانه مبتنی بر هوش مصنوعی است؛ رویکردی که با بهرهگیری از علم داده، حسگرهای اینترنت اشیا (IoT) و تحلیلهای پیشرفته، زمان احتمالی خرابی تجهیزات را پیشبینی میکند.

بهجای پایبندی به برنامههای زمانی سختگیرانه برای سرویس تجهیزات یا واکنش صرف پس از وقوع خرابی آنها، این روش، بینشهایی عملی و بهموقع ارائه میدهد که به سازمانها کمک میکند تا دقیقاً در زمان لازم، عملیات نگهداشت را برنامهریزی کنند. با بهکارگیری این رویکرد پیشگیرانه، سازمانها میتوانند زمان توقف غیرمنتظرهٔ تجهیزات را بهطور چشمگیری کاهش دهند، اقدامات نگهداشت را بهینه کرده و عمر داراییهای حیاتی خود را، چه در صنایع تولیدی، انرژی، حملونقل یا سایر حوزهها، افزایش دهند.

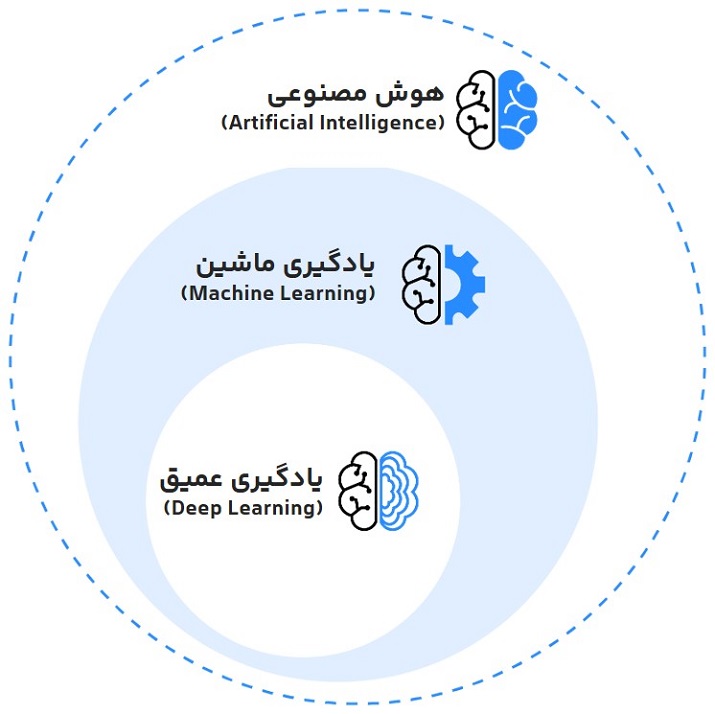

هوش مصنوعی چیست؟

هوش مصنوعی (AI) به شبیهسازی هوش انسانی در ماشینها اشاره دارد. این فناوری شامل تواناییهایی مانند یادگیری، استدلال، حل مسئله، تشخیص الگوها و تصمیمگیری است. هوش مصنوعی از طریق الگوریتمهای پیچیده و شبکههای عصبی مصنوعی پیادهسازی میشود.

هوش مصنوعی به سامانههای رایانهای اطلاق میشود که توانایی انجام وظایف پیچیدهای را دارند که معمولاً نیازمند تفکر، تصمیمگیری یا خلاقیت انسانی هستند.

از آنجا که ابزارهای هوش مصنوعی قادر به انجام طیف گستردهای از وظایف و تولید انواع خروجیها هستند، تعریف یکپارچه و سادهای برای آن وجود ندارد. با این حال، برای یک تعریف رسمی از هوش مصنوعی بهتر است به فرمان اجرایی ۱۳۹۶۰ ایالات متحده و به بند 238(g) قانون مجوز دفاع ملی سال ۲۰۱۹ که به این موضوع پرداخته است اشاره کنیم:

- هر سامانهٔ مصنوعی که بتواند در شرایط متغیر و غیرقابل پیشبینی، بدون نیاز به نظارت قابل توجه انسانی، وظایفی را انجام دهد یا از تجربه پیشین یادگیری داشته باشد و با دریافت مجموعهٔ دادهها، عملکرد خود را بهبود دهد.

- سامانهای مصنوعی که در قالب نرمافزار رایانهای، سختافزار فیزیکی یا سایر بسترها توسعه یافته و قادر است وظایفی را انجام دهد که به ادراک، شناخت، برنامهریزی، یادگیری، ارتباط یا کنش فیزیکی انسانمانند نیاز دارند.

- سامانهای مصنوعی که برای تفکر یا عملکرد مشابه انسان طراحی شده باشد؛ از جمله معماریهای شناختی و شبکههای عصبی.

- مجموعهای از تکنیکها، از جمله یادگیری ماشین، که با هدف شبیهسازی وظایف شناختی انسان طراحی شدهاند.

- سامانهای مصنوعی که بهگونهای طراحی شده تا منطقی و هدفمند عمل کند؛ مانند عامل نرمافزاری هوشمند یا ربات فیزیکی که از طریق ادراک، برنامهریزی، استدلال، یادگیری، ارتباط، تصمیمگیری و اقدام، به اهداف خود دست مییابد.

شاخههای مختلف هوش مصنوعی

۱. یادگیری ماشین

این شاخه از هوش مصنوعی به ماشینها اجازه میدهد تا از طریق تجزیه و تحلیل دادهها یاد بگیرند و عملکرد خود را به مرور زمان ارتقا دهند.

۲. یادگیری عمیق

نوعی از یادگیری ماشین است که از شبکههای عصبی مصنوعی برای شبیهسازی مغز انسان استفاده میکند.

۳. پردازش زبان طبیعی

این شاخه به ماشینها اجازه میدهد تا زبان انسان را درک و پردازش کنند.

۴. بینایی ماشین

این شاخه به ماشینها اجازه میدهد تا تصاویر و ویدیوها را درک و تفسیر کنند.

نگهداری و تعمیرات چیست؟

نگهداری و تعمیرات به مجموعه اقداماتی اطلاق میشود که برای حفظ و ارتقای عملکرد تجهیزات و تاسیسات انجام میشود. هدف از نگهداری و تعمیرات افزایش طول عمر تجهیزات، کاهش هزینههای عملیاتی و جلوگیری از خرابیهای ناگهانی است.

انواع استراتژیهای نگهداشت

نت پیشگیرانه:

این استراتژی بر اساس برنامههای زمانبندی شده برای نگهداشت تجهیزات انجام میشود.

نت پیشبینانه:

این استراتژی از طریق پایش وضعیت تجهیزات و پیشبینی خرابیها، اقدامات تعمیراتی را به موقع انجام میدهد.

نت مبتنی بر وضعیت:

این استراتژی بر اساس شرایط و وضعیت فعلی تجهیزات، تعمیرات را فقط در صورت نیاز توصیه میکند.

چالشهای رایج در نگهداری و تعمیرات

- هزینههای بالا: نگهداری و تعمیرات تجهیزات میتواند پرهزینه باشد.

- خرابیهای ناگهانی: خرابیهای ناگهانی میتواند منجر به توقف تولید و ضرر مالی شود.

- کمبود نیروی کار متخصص: کمبود متخصصان با تجربه در حوزهٔ نگهداشت میتواند چالشبرانگیز باشد.

نگهداری و تعمیرات پیشبینانه مبتنی بر هوش مصنوعی

نگهداشت پیشبینانه مبتنی بر هوش مصنوعی یک راهبرد پیشرفته در حوزهٔ نگهداشت است که با بهرهگیری از هوش مصنوعی، الگوریتمهای یادگیری ماشین و آنالیز دادههای لحظهای، زمان نزدیک شدن تجهیزات یا ماشینآلات به نقطهٔ خرابی را تشخیص میدهد. برخلاف روشهای سنتی که بر زمانبندیهای ثابت تکیه دارند یا منتظر بروز خرابی میمانند، این رویکرد مبتنی بر داده، شرایط واقعی عملکرد تجهیزات را ارزیابی میکند تا عملیات نگهداشت دقیقاً در بهترین زمان ممکن انجام شود.

روند تکامل از روشهای سنتی به هوش مصنوعی در نگهداری و تعمیرات

انواع نگهداری و تعمیرات همراستا با پیچیدهتر شدن صنعت دچار تحول شدهاند؛ بهطوریکه هر مرحله، زیربنای مرحلهٔ بعدی را فراهم کرده است.

نت واکنشی، نخستین رویکرد بود که با وجود سادگی، هزینهبر و ناکارآمد بود؛ زیرا خرابیهای ناگهانی باعث توقفهای پیشبینینشده و اختلال در عملیات میشد.

با ظهور نت پیشگیرانه، سرویسهای مبتنی بر برنامههای زمانی به کار گرفته شدند تا از خرابیها جلوگیری شود؛ اما این روش نیز با تعمیرات غیرضروری و اتلاف منابع همراه بود، زیرا نگهداشت بدون درنظر گرفتن وضعیت واقعی تجهیزات انجام میگرفت.

سپس، نگهداری و تعمیرات مبتنی بر وضعیت (CBM) پدید آمد که با تکیه بر دادههای حسگرها و پایش بلادرنگ، امکان مداخله در صورت انحراف عملکرد فراهم شد. با این حال، استفاده از آستانههای ثابت در این روش، توانایی آن را برای پیشبینی الگوهای پیچیده خرابی محدود میکرد.

با ورود هوش مصنوعی، نگهداری تجویزی (Prescriptive Maintenance) معرفی شد. این روش با تحلیل دادههای تاریخی و زنده، بینشهای پیشبینیکنندهای ارائه میداد که منجر به بهینهسازی مداخلات و کاهش توقفهای ناخواسته شد.

اکنون، هوش مصنوعی مولد (Generative AI) در حال متحول کردن دنیای نگهداشت است. این فناوری با ایجاد سامانهای خودآموز و مستقل، دادههای حجیم ساختیافته و غیرساختیافته را بهصورت پیوسته تحلیل میکند، الگوهای پنهان را شناسایی کرده و پیشبینیها را به شکلی پویا بهبود میبخشد.

برخلاف رویکردهای پیشین، هوش مصنوعی مولد قابلیت تطبیق لحظهای با شرایط را دارد؛ بهگونهای که اجرای نگهداشت را بهینه کرده و با اهداف عملیاتی هماهنگ میسازد. این گذار از نگهداشت واکنشی به نت مبتنی بر هوش مصنوعی، موجب دستیابی به حداکثر قابلیت اطمینان، بهرهوری هزینهای و افزایش عمر داراییها میشود.

| عامل کلیدی | نگهداشت سنتی | نگهداشت پیشبینانه مبتنی بر هوش مصنوعی |

| رویکرد | واکنشی (تعمیر پس از خرابی) یا پیشگیرانه (برنامهزمانی ثابت) | مبتنی بر داده، با استفاده از آنالیز لحظهای برای پیشبینی و پیشگیری از خرابی |

| استفاده از دادهها | محدود؛ عمدتاً متکی بر بررسی دستی یا ثبت گزارشها | پایش مداوم با حسگرها، یادگیری ماشین و آنالیز لحظهای دادهها |

| برنامه زمانی نگهداشت | بر اساس فواصل زمانی یا پس از بروز خطا | بر اساس ناهنجاریهای عملکردی و هشدارهای اولیه مبتنی بر شاخصها |

| تخصیص منابع | احتمال سرویسدهی بیشازحد یا کمتر از نیاز | بهینهسازی قطعات یدکی، نیروی انسانی و وظایف نگهداشت |

| نتیجه نهایی | ریسک بالای توقفات تجهیزات، هزینههای غیرقابل پیشبینی | کاهش توقفهای بدون برنامه، افزایش عمر تجهیزات و بازگشت سرمایه بهتر |

ظهور هوش مصنوعی مولد در نگهداری و تعمیرات

هوش مصنوعی از اتوماسیون مبتنی بر قواعد به مدلهای یادگیری ماشین تکامل یافته است؛ مدلهایی که توانایی تحلیل مجموعهدادههای عظیم و پیشبینی روندها را دارند. در گذشته، هوش مصنوعی بر منطق ساختیافته تکیه داشت، اما با پیشرفت محاسباتی، یادگیری ماشین این امکان را فراهم ساخت تا الگوها شناسایی و خرابیها پیشبینی شوند و همین امر، هوش مصنوعی را به ابزاری کلیدی در نگهداری و تعمیرات تبدیل کرد.

هوش مصنوعی مولد (Generative AI) گام بعدی در این مسیر تکاملی است. برخلاف هوش مصنوعی سنتی که عمدتاً به دادههای ساختیافته وابسته بود، هوش مصنوعی مولد فراتر از شناسایی الگو عمل میکند؛ این فناوری با تولید بینشهای تازه و اصلاح پویای راهبردها، انقلابی در نحوه مدیریت سلامت داراییها پدید میآورد.

این نوع هوش مصنوعی توانایی پردازش و ترکیب دادههای ساختیافته و غیرساختیافته را دارد؛ از جمله: خوانشهای حسگرها، سوابق نگهداشت، گزارشهای عملیاتی و حتی عوامل بیرونی. نتیجهٔ این ترکیب، درک جامعتری از وضعیت سلامت داراییهای صنعتی است. به گفتهٔ McKinsey & Co.، پتانسیل اقتصادی هوش مصنوعی مولد سالانه بین ۲.۶ تا ۴.۴ تریلیون دلار برآورد میشود؛ رقمی که نشانگر تأثیر دگرگونکنندهٔ آن در صنایع مختلف است.

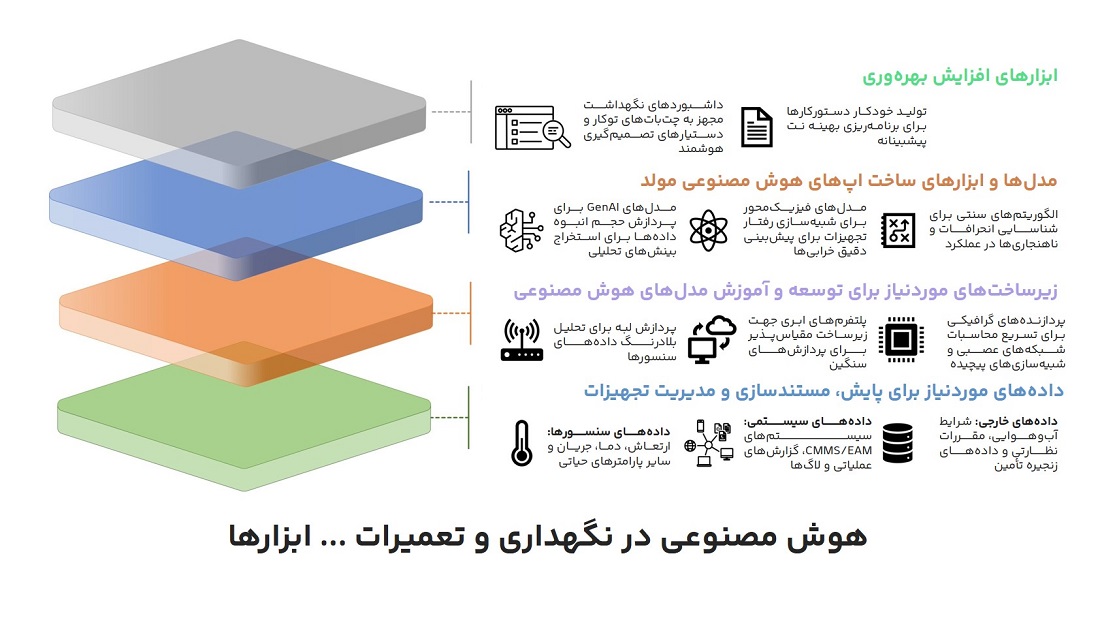

با این حال، برای بهرهبرداری کامل از این فناوری، سازمانها نیازمند یک زیرساخت دادهای قوی هستند. ورودیهای دقیق و بلادرنگ از حسگرها، سیستمهای CMMS، ابزارهای پایش تجهیزات و سامانههای ثبت دستور کار ضروریاند. بدون این لایههای دادهای پایه، حتی پیشرفتهترین الگوریتمهای هوش مصنوعی نیز نمیتوانند بینشهای معناداری ارائه دهند.

با ایجاد یک زیرساخت دیجیتال مناسب، هوش مصنوعی مولد میتواند تعریف جدیدی از نگهداری و تعمیرات صنعتی ارائه دهد؛ تعریفی که سازمانها را از تقویمهای تعمیراتی ایستا به سمت رویکردی هوشمند، تطبیقی و دادهمحور هدایت میکند. همگرایی هوش مصنوعی، اینترنت اشیا (IoT) و تحلیل پیشرفته دیگر چشماندازی در آینده نیست؛ بلکه مرحلهٔ بعدی در بهرهوری صنعتی است و اکنون آغاز شده است.

فناوریهای کلیدی هوش مصنوعی در نگهداری و تعمیرات

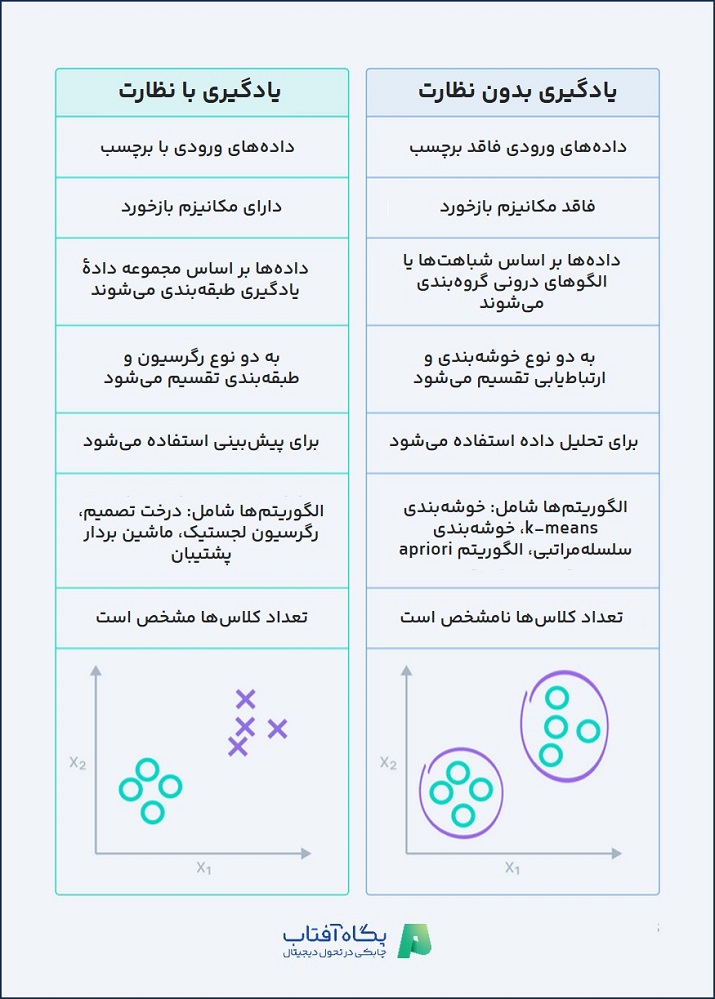

نقش یادگیری ماشین در نگهداشت پیشبینانه

یادگیری ماشین، نیروی محرکهای است که نت پیشبینانه (PdM) را از یک مفهوم جالب به یک واقعیت قدرتمند تبدیل میکند. این الگوریتمها با یادگیری از دادههای گذشته، از جمله خرابیهای پیشین، موارد شبهخرابی، یا شاخصهای عملکرد پایدار، الگوها یا ناهنجاریهایی را شناسایی میکنند که ممکن است نشانهای از خرابی قریبالوقوع تجهیزات باشند.

- یادگیری با نظارت (Supervised Learning): در این روش، مدلها بر پایهٔ دادههای تگخورده آموزش میبینند. برای مثال، سوابق نگهداشت که محل دقیق خرابی را مشخص کردهاند، بهعنوان نمونههایی واضح به الگوریتمها کمک میکنند تا علائم منتهی به خرابی را تشخیص دهند. این مدلها بهمرور توانایی بالایی در شناسایی این علائم هشدار در دادههای جدید پیدا میکنند.

- یادگیری بدون نظارت (Unsupervised Learning): گاهی نمیتوان همه دادهها را بهصورت دقیق تگگذاری کرد. در اینجا، یادگیری بدوننظارت وارد عمل میشود. این روش ساختارهای پنهان، خوشهها یا الگوهای غیرمعمول را بدون راهنمایی مشخص در دادههای پیچیده کشف میکند. این ویژگی در شرایطی که با نوع خرابیهای جدید یا کمیاب مواجه هستیم، که مستندسازی دقیقی ندارند، بسیار ارزشمند است.

| عامل | یادگیری با نظارت

(Supervised Learning) |

یادگیری بدون نظارت

(Unsupervised Learning) |

| نوع داده | دادههای تگخورده: هر ورودی دارای خروجی مشخص است. | دادههای بدون تگ: خروجی مشخصی برای دادهها تعریف نشده است. |

| هدف | آموزش مدلها برای پیشبینی نتایج یا دستهبندی دادهها | شناسایی ساختارها و روابط پنهان در دادهها |

| وظایف رایج | رگرسیون، دستهبندی | خوشهبندی، کاهش ابعاد، تشخیص ناهنجاری |

| رویکرد آموزشی | متکی به تگهای از پیش تعریفشده برای یادگیری | یادگیری از الگوها بدون نظارت مستقیم |

| معیارهای عملکرد | صحت، امتیاز اف ۱، دقت (Precision)، فراخوانی (Recall)، خطای میانگین مربعات (RMSE) ، ضریب تعیین (R-squared) | اعتبارسنجی سیلوئت (Silhouette)، اینرسی (Inertia)، یا اعتبارسنجی بیرونی (در صورت وجود تگ) |

| الگوریتمهای شناختهشده | جنگلهای تصمیم تصادفی (Random Forests)، ماشین بردار پشتیبان (SVM)، یادگیری عمیق | خوشهبندی K-means، خوشهبندی سلسلهمراتبی، رمزگذار خودکار (Autoencoder) |

| کاربردها | پیشبینی خرابی قطعات با استفاده از سوابق تعمیرات و دادههای عملکرد، طبقهبندی شدت خرابیها یا وضعیت سلامت تجهیزات بر اساس دادههای تگخورده | شناسایی ناهنجاری در الگوهای لرزش یا دما بدون نیاز به تگ، خوشهبندی داراییها بر اساس الگوی مصرف یا شرایط کاری برای بهینهسازی برنامهٔ نگهداشت |

با ترکیب این دو رویکرد، سازمانها میتوانند طیف گستردهای از سناریوهای عملیاتی را پوشش دهند. بهعنوان نمونه، خطوط تولید پیچیده دادههایی تولید میکنند که در آنها برخی ناهنجاریها شناختهشدهاند (یادگیری با نظارت) و برخی کاملاً غیرمنتظرهاند (یادگیری بدوننظارت).

حسگرهای اینترنت اشیا (IoT): ستون فقرات پایش لحظهای

هوشمندترین تحلیلها هم بدون دادههای دقیق، کارایی ندارند. اینجاست که حسگرهای اینترنت اشیا وارد میشوند. این دستگاههای کوچک و کممصرف، بهصورت هدفمند روی تجهیزات نصب میشوند تا متغیرهایی را اندازهگیری کنند که با سلامت ماشین در ارتباط هستند.

- حسگر دما: افزایش دما اغلب نشانهٔ ساییدگی، ناهمراستایی یا روانکاری نامناسب است.

- حسگر لرزش: تغییر در الگوهای لرزشی میتواند به مشکلاتی مانند لق شدن قطعات، عدم تعادل یا خرابی بیرینگ اشاره داشته باشد.

- حسگر رطوبت: رطوبت بیشازحد میتواند باعث خوردگی یا زنگزدگی شود؛ بنابراین در محیطهای خاص، استفاده از این حسگرها ضروری است.

با ارسال مداوم این دادهها به سیستمهای هوش مصنوعی، حسگرهای IoT امکان پایش ۲۴ ساعته تجهیزات را فراهم میکنند. هرگونه انحراف از وضعیت عملکردی طبیعی بهسرعت شناسایی شده و هشدارهای لازم به تیم نگهداشت ارسال میشود تا پیش از وقوع خرابی، اقدامات لازم انجام گیرد.

تحلیل کلانداده (Big Data) و الگوریتمهای پیشبینی

گردآوری داده از حسگرها تنها آغاز کار است. عملیات صنعتی مدرن، حجم عظیمی از اطلاعات، موسوم به کلانداده، تولید میکنند که باید بهصورت مؤثر پردازش و تحلیل شوند. پلتفرمهای تحلیل کلانداده برای مدیریت دادههای ساختیافته و غیرساختیافته در مقیاس بالا طراحی شدهاند و در نتیجه، ابزار مناسبی برای استراتژیهای نگهداشت پیشبینانه هستند.

پس از دستهبندی و تفسیر دادههای حسگرها توسط این پلتفرمها، الگوریتمهای پیشبینی وارد عمل میشوند. این الگوریتمها از روشهای مختلفی استفاده میکنند؛ از مدلهای رگرسیون برای پیشبینی زمان خرابی گرفته تا شبکههای عصبی پیشرفته برای تشخیص الگوهای پیچیده. هدف نهایی، ارائهٔ اطلاعات قابل اقدام است: هشدارهایی که تیم نگهداشت را به اولویتهای فوری هدایت کرده یا قطعات و اجزایی را که در آستانهٔ پایان عمر مفید هستند مشخص میکنند.

چارچوب ششمرحلهای مبتنی بر هوش مصنوعی مولد

چارچوب نگهداری و تعمیرات پیشبینانه مبتنی بر هوش مصنوعی مولد را میتوان به شش مرحله تقسیم کرد:

فاز ۱: ارزیابی بحرانی بودن داراییها و ساختار سلسلهمراتبی آنها

در روشهای سنتی، اولویتبندی ماشینآلات برای نت پیشبینانه بر اساس تحلیلهای دستی انجام میشود. کارکنان کارخانه دادههای مربوط به خرابیها را گردآوری میکنند و مدیران نگهداشت با تکیه بر تجربه خود تصمیمگیری میکنند. با اینکه این رویکرد تا حدی مؤثر بوده، اما زمانبر، مستعد خطا و متأثر از قضاوتهای ذهنی است؛ در نتیجه، منابع بهدرستی تخصیص نمییابند و کارایی کاهش مییابد.

هوش مصنوعی مولد این روند را متحول کرده است؛ با تحلیل خودکار و اولویتبندی پویا بر اساس دادههای تاریخی و بلادرنگ. با تلفیق دادههای ساختاریافته و غیرساختاریافته همچون قرائت حسگرها، لاگهای نگهداشت و گزارشهای عملیاتی، سیستم میتواند الگوها و ناهنجاریها را شناسایی کرده و راهبردهای نگهداری را بهطور مستمر بهبود دهد.

برای بهرهگیری کامل از قابلیتهای هوش مصنوعی مولد، سازمانها نیاز به زیرساخت دادهای قدرتمندی دارند که امکان جستوجوی معنایی و تحلیلهای زمینهمحور را فراهم کند. با این نوع اولویتبندی دادهمحور، میتوان خرابی را کاهش داد، فعالیتهای نت را بهینهسازی کرد و بهرهوری را افزایش داد.

فاز ۲: یکپارچهسازی حسگرها و جمعآوری دادهها

زیرساخت قوی برای جمعآوری داده، ستون فقرات پایش لحظهای و نت پیشبینانه مبتنی بر هوش مصنوعی است. با این حال، بسیاری از داراییهای صنعتی هنوز به حسگرهای پایش تجهیز نشدهاند. در صنایعی مانند پاییندستی نفت و گاز، معمولاً تنها تجهیزاتی مثل کمپرسورها، توربینها و پمپهای پرفشار دارای حسگر هستند، و مابقی تجهیزات طبق برنامههای زمانی نگهداری و تعمیرات میشوند. علت این شکاف در دادهها عمدتاً هزینه بالای حسگرها و محدودیتهای زیرساختی در گذشته بوده است.

اکنون با کاهش چشمگیر هزینههای حسگرها و خدمات ابری، امکان استقرار گسترده آنها فراهم شده است. با این حال، نصب بیبرنامه حسگر بر روی همه تجهیزات، بهصرفه نیست. این کار باید بر اساس نتایج مرحله اول یعنی ارزیابی بحرانی بودن داراییها انجام شود، تا تنها تجهیزات حساس و پرریسک تحت پایش دائم قرار گیرند. از طریق استقرار هدفمند حسگرهای IoT، خطوط انتقال داده بلادرنگ و پردازش در لبه یا ابری، میتوان سامانهای هوشمند و مقیاسپذیر برای نگهداشت ایجاد کرد که هم از نظر هزینه مقرونبهصرفه است و هم قابلیت اطمینان تجهیزات را افزایش میدهد.

فاز ۳: شناسایی ناهنجاری و تشخیص خطا

شناسایی ناهنجاری و تشخیص عیوب نقش کلیدی در پیشگیری از خرابیهای پرهزینه دارد. سامانههای هوش مصنوعی با پایش مداوم دادهها، انحرافات عملکردی را تشخیص داده و به تیمهای نگهداشت هشدار میدهند تا قبل از وقوع خرابی وارد عمل شوند. با این حال، تشخیص مؤثر نیاز به تحلیل جامع دارد و نباید تنها به رفتار یک تجهیز محدود شود، بلکه باید آن را در بستر کلی فرآیند بررسی کرد.

سامانههای سنتی با استفاده از آستانههای ثابت، معمولاً در شناسایی الگوهای پیچیده خرابی ناکام میمانند. مثلاً افزایش دمای یک موتور ممکن است نشانگر مشکل باشد، اما هوش مصنوعی مولد با تحلیل همزمان دادههای حسگر، گزارشهای نگهداشت و متغیرهای فرایندی میتواند علت واقعی را شناسایی کند؛ مثلاً افزایش ویسکوزیته سیال در پمپ که باعث بار اضافی بر موتور و در نهایت گرمای زیاد شده است.

فراتر از شناسایی ناهنجاری، تحلیل علل ریشهای مبتنی بر هوش مصنوعی به شناسایی الگوهای خرابی و رتبهبندی ریسکها کمک میکند. با دید یکپارچه و هوشمند نسبت به تجهیزات و فرایندها، سازمانها از واکنشگرایی فاصله گرفته و به تشخیص دقیق، هدفمند و پیشگیرانه میرسند.

فاز ۴: مدلسازی پیشبینانه و تخمین عمر باقیمانده

هوش مصنوعی مولد با ترکیب دادههای حسگر، گزارشهای نگهداشت، پارامترهای فرایندی و شرایط محیطی، مدلهای پیچیدهای برای پیشبینی خرابیها و برآورد دقیقتر عمر باقیمانده تجهیزات (RUL) ایجاد میکند. در مواقعی که داده واقعی از خرابیها در دسترس نیست، الگوریتمهای مولد سناریوهای مجازی از خرابی را شبیهسازی میکنند تا دادههای آموزشی را غنیتر سازند.

بر خلاف مدلهای زبانی عمومی، مدلهای تخصصی زبان (ELLM) یکه برای نگهداشت صنعتی بهینهسازی شدهاند، با بهرهگیری از گرافهای دانشی زمینهمحور، RAG، گردشکارهای عاملمحور و سنجش ارتباط منابع، بینشهایی دقیق و قابلاتکا ارائه میکنند. این مدلها با ادغام دادههای ساختاریافته داراییها، دادههای بلادرنگ حسگرها، لاگهای نگهداشت و شرایط فرایندی، خود را با الگوهای در حال تغییر عملیات وفق میدهند و تخمینهای RUL را بهروزرسانی میکنند.

ویژگی منحصربهفرد هوش مصنوعی مولد، توانایی تطبیقپذیری آن با تغییرات بلادرنگ، از تغییر در نحوه استفاده از تجهیزات تا تغییرات ناگهانی آبوهوایی، است. این تطبیقپذیری پویا، استراتژیهای نگهداشت را همواره بهروز و مبتنی بر واقعیت نگه میدارد.

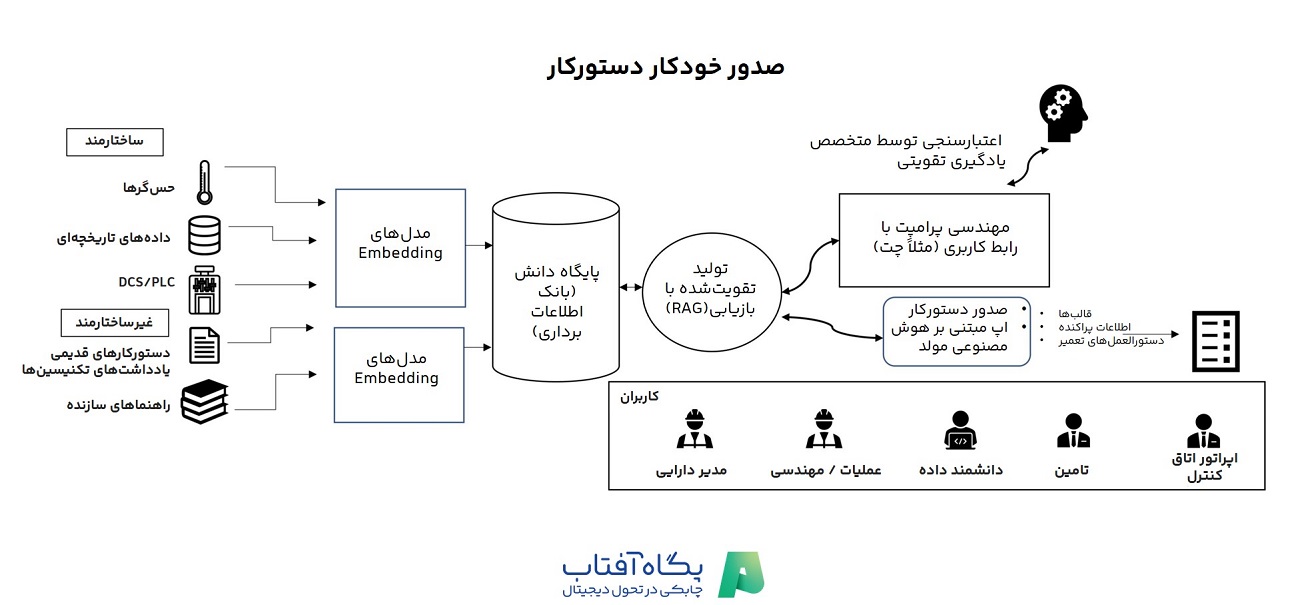

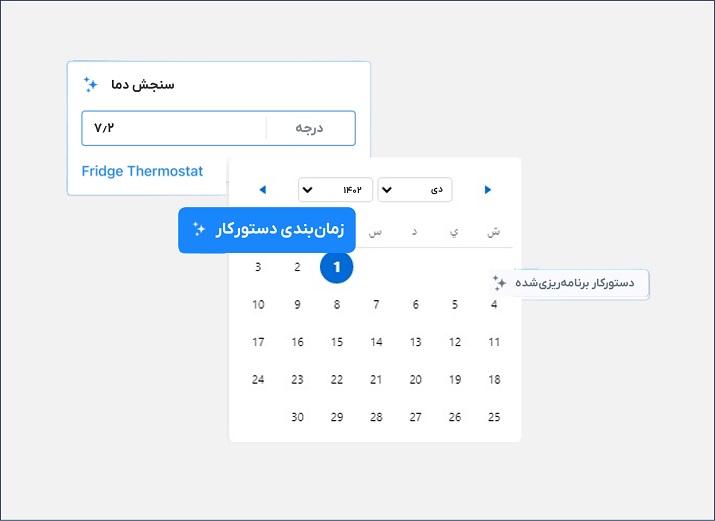

فاز ۵: برنامهریزی نگهداشت خودکار، تدوین استراتژی و اجرا

هوش مصنوعی مولد برنامهریزی نگهداشت را به فرایندی خودکار و بهینه تبدیل میکند. با تلفیق دادههای ساختاریافته و غیرساختاریافته شامل تلهمتری حسگرها، لاگهای نگهداشت و دفترچههای فنی، استراتژیهای نت تدوین میشود.

برای برنامه زمانی نت پیشبینانه، مدلهای ترانسفورمری در کنار تشخیص ناهنجاری مبتنی بر سریهای زمانی به کار میروند تا روندهای فرسایش را قبل از عبور از آستانههای هشدار شناسایی کنند. مدلهای یادگیری تقویتی نیز با شبیهسازی سناریوهای مداخله و در نظر گرفتن محدودیتهای عملیاتی، میزان دسترسی به قطعات و احتمال خرابی، پنجرههای تعمیر را بهطور پویایی تنظیم میکنند.

فراتر از برنامهریزی، مدلهای زبان طبیعی مبتنی بر هوش مصنوعی مولد، دستورکارهای نگهداشت را بهصورت خودکار تولید کرده و مراحل کار را از سوابق نرم افزار نگهداری و تعمیرات و مستندات سازندگان تجهیزات استخراج میکنند. با استفاده از embedding بُرداری، سامانه میتواند ناهنجاریهای حسگر را با خرابیهای گذشته تطبیق دهد و راهکارهای دقیقی برای رفع مشکل پیشنهاد دهد.

برای بازیابی از خرابی، مدلهای استنتاج علّی (causal inference) با تحلیل رویدادهای گذشته، پیشنهادهایی برای جلوگیری از تکرار مشکلات ارائه میدهند. این رویکرد اجرای نگهداشت را هوشمند و مقیاسپذیر میسازد و وابستگی به نیروی انسانی را کاهش میدهد.

فاز ۶: یادگیری مستمر و یکپارچهسازی بازخورد

سامانه هوشمند مدیریت نگهداشت تنها به پیشبینی خرابیها بسنده نمیکند، بلکه همواره دانش خود را برای تطبیق با شرایط عملیاتی در حال تغییر بهروزرسانی میکند. هوش مصنوعی مولد با ایجاد چرخهای از یادگیری خودکار، بازخوردهای حاصل از اقدامات نت گذشته را در مدلهای خود ادغام کرده و دقت پیشبینی را بهبود میبخشد.

از طریق تحلیل پس از تعمیرات، این سامانه الگوهای خرابی پیشبینیشده را با نتایج واقعی مقایسه کرده و مدلهای خود را اصلاح میکند. دادههای حسگر بلادرنگ، تغییرات محیطی و عملکرد گذشته، همگی در بازآموزی مدل دخیل هستند تا پیشبینیها همواره دقیق و مرتبط باقی بمانند.

با ورود تجهیزات جدید، حسگرهای تازه و الگوهای نوین خرابی، مدلهای هوش مصنوعی نیز بهروزرسانی شده و با شرایط جدید تطبیق مییابند. این سیستم خودآموز در نهایت به کاهش خرابی، افزایش قابلیت اطمینان و بهرهوری بلندمدت منجر میشود و آینده نگهداشت صنعتی را هوشمندتر و مقرونبهصرفهتر میسازد.

فرایند گامبهگام کاربرد هوش مصنوعی در نگهداری و تعمیرات

۱. جمعآوری دادهها

همه چیز با داده آغاز میشود. سیستمهای نگهداشت پیشبینانه، اطلاعات را از منابع مختلف گردآوری میکنند:

- حسگرهای اینترنت اشیا (IoT): این حسگرها بهصورت لحظهای پارامترهایی مانند دما، فشار، و فرکانس ارتعاش را اندازهگیری میکنند.

- نرم افزار نگهداری و تعمیرات (CMMS): پلتفرمهای CMMS سوابق نگهداشت، قطعات مصرفی، و دستورالعملهای استاندارد عملیات را ذخیره میکنند.

- گزارشها و سوابق تاریخی: گزارشهای خرابی، یادداشتهای بازرسی، و سوابق عملکرد ماشینها، زمینهٔ تحلیلی مهمی برای دادههای فعلی فراهم میکنند.

ترکیب این مجموعه دادهها، چه در بازههای زمانی کوتاه و چه بلند، تصویری جامع از رفتار تجهیزات ارائه میدهد، که برای ارزیابی دقیق وضعیت سلامت تجهیزات حیاتی است.

۲. پردازش و پاکسازی دادهها

داده خام معمولاً کامل و بینقص نیست. ممکن است بهدلایلی مثل خرابی حسگر، اختلال ارتباطی یا ورود ناقص اطلاعات، ناهماهنگیهایی در دادهها وجود داشته باشد. برای دقت بالای پیشبینیها، دادهها باید ابتدا پاکسازی و پردازش شوند:

- شناسایی نقاط پرت (Outlier Detection): تشخیص دادههایی که بهطور چشمگیر با مقادیر معمول فاصله دارند.

- نرمالسازی (Normalization): یکسانسازی مقیاس دادهها برای امکان مقایسهٔ دقیق بین آنها.

- فیلتر کردن: حذف دادههای تکراری یا اشتباه که میتوانند نتایج را مخدوش کنند.

با دادههای تمیز و منظم، تحلیلهای بعدی بسیار قابلاعتمادتر خواهند بود. یکی از چالشهای بزرگ در مدلهای پیشبینی، دادههای ورودی نادرست است که با پاکسازی دقیق میتوان آن را کاهش داد.

۳. آموزش مدل و تحلیل پیشبینانه

پس از آمادهسازی دادهها، نوبت به آموزش مدل میرسد. الگوریتمهای یادگیری ماشین از مثالهای تاریخی وضعیت تجهیزات به همراه برچسبهای رویداد (مثل خرابیها یا هشدارهای نزدیک به خرابی) یاد میگیرند تا نشانههای ظریفی را که پیش از بروز مشکلات مکانیکی ظاهر میشوند، شناسایی کنند. این فرایند معمولاً چندمرحلهای است:

- آموزش اولیه: مدل دادههای برچسبدار را دریافت کرده و پیشبینی اولیه انجام میدهد.

- اعتبارسنجی: عملکرد مدل با مجموعه دادهی جداگانهای بررسی میشود.

- بهینهسازی: در صورت ناکافی بودن دقت، پارامترهای مدل تنظیم شده یا دادههای بیشتری به آن داده میشود.

هنگامی که دقت مدل به سطح قابلقبولی رسید، در محیط واقعی مستقر میشود و با دریافت دادههای جدید، عملکرد خود را بهمرور ارتقا میدهد.

۴. پایش بلادرنگ و هشداردهی

در مرحله نهایی، مدل آموزشدیده بهطور مداوم دادههای زنده را پایش میکند. اگر الگوریتم، ناهنجاریهایی مانند افزایش ناگهانی دما یا الگوهای غیرمعمول ارتعاش را تشخیص دهد، فوراً هشدار صادر میکند. این قابلیت، پل ارتباطی بین بینشهای دادهمحور و اقدام عملی تیم نگهداشت است. هشدارها میتوانند از طرق زیر ارسال شوند:

- اعلان در داشبورد: نمایش هشدارها با رنگبندی مشخص برای وضعیت دستگاهها.

- پیامک یا ایمیل: اطلاعرسانی سریع برای شرایط بحرانی.

- دستورکارهای خودکار: در برخی سامانهها، بهمحض تشخیص مشکل، بهصورت خودکار دستور کار در CMMS ثبت شده و به تکنسین اختصاص مییابد.

کاربردهای هوش مصنوعی در صنعت نگهداری و تعمیرات

- پیشبینی خرابی تجهیزات

- تشخیص عیپب

- بهینهسازی برنامههای نگهداشت

- ایجاد سیستمهای هوشمند

- رباتیک ساختن و اتوماسیون فعالیتهای نگهداشت

- مدیریت زنجیره تامین

- کنترل کیفیت

- و غیره

۱. پیشبینی خرابیها:

الگوریتمهای پیشبینی هوش مصنوعی میتوانند با تجزیه و تحلیل دادههای مربوط به عملکرد تجهیزات، احتمال خرابی را پیشبینی کنند. این امر به برنامهریزی به موقع تعمیرات و جلوگیری از خرابیهای ناگهانی تجهیزات کمک میکند.

مثال (شرکت IBM)

شرکت IBM از هوش مصنوعی برای پیشبینی خرابی هارد دیسکهای خود استفاده میکند. این امر به آنها کمک میکند تا قبل از خرابی هارد دیسک، آن را تعویض کرده و از بروز مشکلات و ضررهای مالی جلوگیری کنند.

شرکت IBM از سیستمی که با نام “Watson for Storage” شناخته میشود و از الگوریتمهای یادگیری ماشین برای تجزیه و تحلیل دادههای مربوط به عملکرد هارد دیسکها استفاده میکند.

نحوه عملکرد سیستم پیشبینی خرابی مبتنی بر هوش مصنوعی IBM

الف. جمعآوری دادهها:

سیستم Watson for Storage دادههای مربوط به عملکرد هارد دیسکها را از سنسورها، سیستمعامل و سایر منابع جمعآوری میکند. این دادهها شامل اطلاعاتی مانند دما، ارتعاش، نرخ خطا، زمان پاسخگویی و غیره میشود.

ب. تجزیه و تحلیل دادهها:

الگوریتمهای یادگیری ماشین دادههای جمعآوری شده را تجزیه و تحلیل میکنند تا الگوهای خرابی هارد دیسک را شناسایی کنند.

پ. پیشبینی خرابی:

سیستم Watson for Storage با استفاده از الگوهای شناسایی شده، احتمال خرابی هر هارد دیسک را در آینده پیشبینی میکند.

ت. اقدامات پیشگیرانه:

در صورت پیشبینی خرابی هارد دیسک، سیستم به مدیران IT هشدار میدهد تا آنها بتوانند اقدامات پیشگیرانه را انجام

۲. تشخیص عیوب

سیستمهای تشخیص عیب مبتنی بر هوش مصنوعی میتوانند با تجزیه و تحلیل تصاویر، صداها و دادههای حسگرها، عیوب تجهیزات را شناسایی کنند. این امر به تعمیرات سریعتر و دقیقتر تجهیزات کمک میکند.

در خطوط تولید مدرن، رباتها به طور گسترده برای انجام وظایف مختلف مانند مونتاژ، جوشکاری، نقاشی و غیره استفاده میشوند. خرابی رباتها میتواند منجر به توقف تولید، ضررهای مالی و اتلاف زمان شود.

تشخیص عیب رباتها به طور سنتی توسط تکنسینهای متخصص انجام میشود. این فرایند میتواند زمانبر، پرهزینه و مستلزم دانش و مهارت تخصصی باشد.

هوش مصنوعی (AI) میتواند به عنوان ابزاری قدرتمند برای تشخیص عیوب رباتها در خطوط تولید مورد استفاده قرار گیرد. سیستمهای تشخیص عیب مبتنی بر هوش مصنوعی میتوانند با تجزیه و تحلیل دادههای مختلف مانند:

- تصاویر

- ویدیوها

- دادههای حسگرها

- صداها

عیوب رباتها را در مراحل اولیه شناسایی کنند.

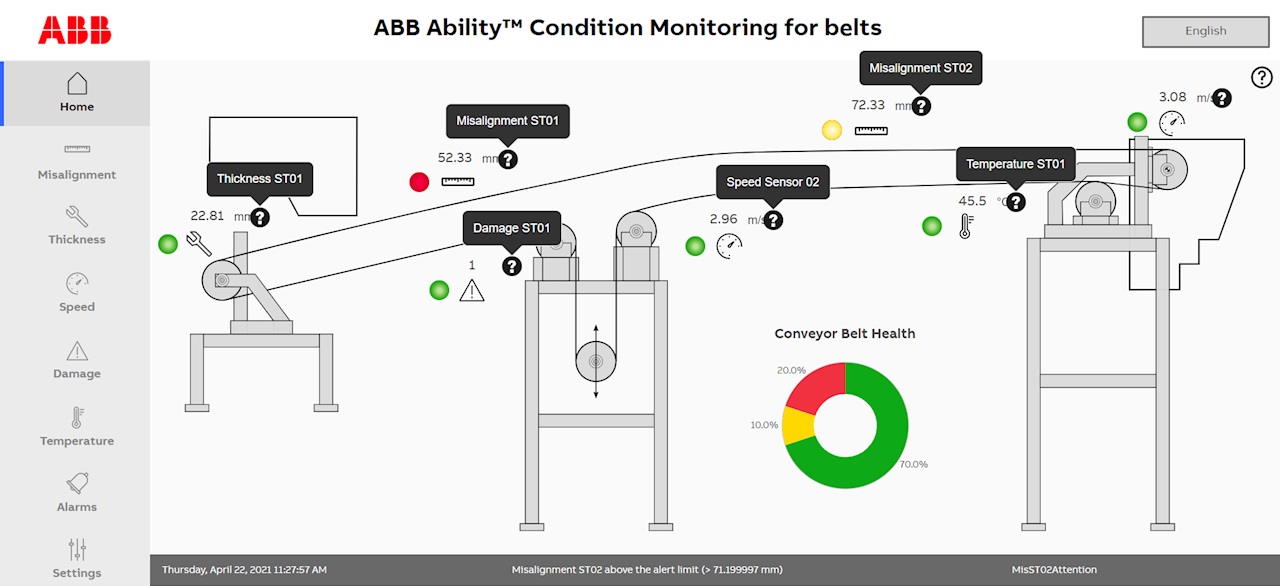

مثال (شرکت ABB)

شرکت ABB، یکی از بزرگترین تولیدکنندگان ربات در جهان، از هوش مصنوعی برای توسعه سیستم تشخیص عیب رباتیک خود به نام ABB AbilityTM Condition Monitoring استفاده میکند. این سیستم با تجزیه و تحلیل دادههای حسگرها، ارتعاشات و تصاویر رباتها، عیوب آنها را در مراحل اولیه شناسایی میکند این سیستم تاکنون با موفقیت از بروز چندین خرابی ناگهانی رباتها جلوگیری کرده و به ABB میلیونها دلار صرفهجویی در هزینهها کمک کرده است.

مزایای استفاده از هوش مصنوعی برای تشخیص عیوب رباتها:

- کاهش خرابیهای ناگهانی: با شناسایی عیوب رباتها در مراحل اولیه، میتوان قبل از بروز مشکل آنها را تعمیر یا تعویض کرد و از خرابیهای ناگهانی و

- کاهش هزینهه: با جلوگیری از خرابیهای ناگهانی، هزینههای مربوط به تعمیرات، تعویض

- افزایش راندمان

علاوه بر ABB، شرکتهای دیگری مانند زیمنس، Fanuc و Yaskawa نیز از هوش مصنوعی برای تشخیص عیوب رباتها در خطوط تولید خود استفاده میکنند.

۳. بهینهسازی برنامههای نگهداشت

هوش مصنوعی میتواند به برنامهریزی و مدیریت وظایف نت، مانند زمانبندی تعمیرات، سفارش قطعات یدکی و مدیریت منابع انسانی کمک کند.

مثال (شرکت Shell)

شرکت شل از هوش مصنوعی برای برنامهریزی نگهداری و تعمیرات پالایشگاههای خود استفاده میکند. این امر به آنها کمک میکند تا از توقف تولید و ضررهای مالی جلوگیری کنند.

شرکت شل از هوش مصنوعی (AI) برای برنامهریزی تعمیرات و نگهداری پالایشگاههای خود به روشهای مختلفی استفاده میکند، از جمله:

الف. پیشبینی خرابیها:

شل از مدلهای یادگیری ماشین برای پیشبینی خرابی تجهیزات پالایشگاه استفاده میکند. این مدلها با تجزیه و تحلیل دادههای سنسورها، تاریخچه تعمیرات و سایر دادههای مرتبط، الگوهایی را که نشاندهنده خرابی قریبالوقوع هستند، شناسایی میکنند.

با پیشبینی خرابی، شل میتواند تعمیرات را قبل از اینکه خرابی رخ دهد، برنامهریزی کند. این امر به جلوگیری از خرابیهای ناگهانی و پرهزینه کمک میکند.

ب. بهینهسازی برنامهریزی تعمیرات:

شل از هوش مصنوعی برای بهینهسازی برنامهریزی تعمیرات خود استفاده میکند. فناوری هوش مصنوعی میتواند عوامل مختلفی مانند زمان خرابی پیشبینیشده، هزینه تعمیرات و در دسترس بودن منابع را در نظر بگیرد تا بهترین زمانبندی را برای تعمیرات تعیین کند.

بهینهسازی برنامهریزی تعمیرات به شل کمک میکند تا از منابع خود به طور کارآمدتر استفاده کند و هزینههای تعمیرات و نگهداری را کاهش دهد.

پ. تشخیص خودکار عیوب:

شل از هوش مصنوعی برای تشخیص خودکار عیوب در تجهیزات پالایشگاه خود استفاده میکند. فناوری هوش مصنوعی میتواند تصاویر و دادههای سنسور را تجزیه و تحلیل کند تا عیوب را شناسایی کند.

تشخیص خودکار عیوب به شل کمک میکند تا عیوب را در مراحل اولیه شناسایی و حل کند، که به جلوگیری از خرابیهای بزرگ و پرهزینه کمک میکند.

ت. رباتیک و اتوماسیون:

شل همچنین از رباتها و پهپادهای مجهز به هوش مصنوعی برای انجام وظایف نگهداشت در پالایشگاههای خود استفاده میکند. این رباتها میتوانند وظایف خطرناکی مانند بازرسی مخازن و لولهها را انجام دهند.

استفاده از فناوری رباتیک و اتوماسیون به شل کمک میکند تا ایمنی کارکنان خود را بهبود بخشد و هزینههای نت را کاهش دهد.

در مجموع، شل از هوش مصنوعی برای بهبود برنامهریزی نگهداشت پالایشگاههای خود به روشهای مختلفی استفاده میکند. هوش مصنوعی به شل کمک میکند تا از خرابیهای ناگهانی جلوگیری کند، برنامهریزی تعمیرات را بهینهسازی کند، عیوب را به طور خودکار تشخیص دهد و از فناوری رباتیک و اتوماسیون برای انجام وظایف نگهداشت استفاده کند.

در کل نیز استفاده از هوش مصنوعی به شل کمک میکند تا:

- ایمنی کارکنان خود را بهبود بخشد

- هزینههای نگهداری و تعمیرات را کاهش دهد

- قابلیت اطمینان و راندمان پالایشگاههای خود را افزایش دهد

۴. ایجاد سیستمهای هوشمند:

سیستمهای هوشمند نگهداشت با استفاده از هوش مصنوعی میتوانند وظایف مختلف نت را به طور خودکار انجام دهند. این امر به افزایش راندمان و کاهش هزینههای نگهداشت کمک میکند.

مثال (شرکت زیمنس):

شرکت زیمنس از هوش مصنوعی برای ایجاد یک سیستم هوشمند نگهداری و تعمیرات برای توربینهای بادی خود استفاده میکند. این سیستم به طور خودکار وضعیت توربینها را پایش میکند و در صورت نیاز اقدامات تعمیراتی را انجام میدهد.

شرکت زیمنس همچنین از هوش مصنوعی برای پیشبینی و بهینهسازی تولید برق توربینهای بادی خود استفاده میکند. این سیستم که با نام Wind AI شناخته میشود و از الگوریتمهای یادگیری ماشین برای تجزیه و تحلیل دادههای مختلف زیر استفاده میکند:

- سرعت باد

- جهت باد

- دمای هوا

- رطوبت

- ارتعاشات توربین

- وضعیت یاتاقانها

- و غیره

نحوه عملکرد سیستم Wind AI زیمنس

جمعآوری دادهها:

سیستم Wind AI دادههای مربوط به عملکرد توربینهای بادی را از سنسورها و سایر منابع جمعآوری میکند.

تجزیه و تحلیل دادهها:

الگوریتمهای یادگیری ماشین دادههای جمعآوری شده را تجزیه و تحلیل میکنند تا الگوهای تولید برق توربینهای بادی را شناسایی کنند.

پیشبینی تولید برق:

سیستم Wind AI با استفاده از الگوهای شناسایی شده، میزان تولید برق توربینهای بادی را در آینده پیشبینی میکند.

بهینهسازی تولید برق:

سیستم Wind AI با تنظیم پارامترهای توربینهای بادی مانند زاویه پرهها و سرعت چرخش، تولید برق آنها را بهینه میکند.

مزایای استفاده از سیستم مبتنی بر هوش مصنوعی Wind AI در شرکت زیمنس

- افزایش تولید برق: با پیشبینی و بهینهسازی تولید برق توربینهای بادی، میتوان از ظرفیت آنها به طور کامل استفاده کرد.

- کاهش هزینهها: با کاهش هزینههای تولید برق، میتوان قیمت تمام شده برق را

- افزایش راندمان

- کاهش انتشار گازهای گلخانهای

علاوه بر سیستم Wind AI شرکت زیمنس از هوش مصنوعی برای موارد دیگری از جمله موارد زیر استفاده میکند:

- پیشبینی خرابی توربینهای بادی

- تشخیص عیوب توربینهای بادی

- بهینهسازی برنامههای نگهداشت توربینهای بادی

۵. نگهداری و تعمیرات پیشبینانه با قدرت هوش مصنوعی

نت پیشبینانه (PdM) به شدت به دادهها متکی است. تکنسینها با ابزارهای نظارتی صنعتی مبتنی بر اینترنت اشیاء (IIoT) دادههای مربوط به ارتعاشات، دما، فشار و سایر اطلاعات از وضعیت تجهیزات را جمعآوری میکند. سپس تیمهای نگهداشت از این دادهها برای شناسایی الگوها یا روندهای نشاندهنده خرابیهای احتمالی تجهیزات و برنامهریزی بهینهتر نگهداشت استفاده میکنند.

الگوریتمهای هـــــوش مصنوعی و ماشین لـــرنینگ، با افزایش چشمگیر حجم دادههای آنالیزشده و سرعت پردازش دادهها، دقت مدلهای پیشبینی در برنامههای نگهداشت را تقویت و بهبود میبخشند.

۶. تشخیص انحراف و ناسازگاری در دادهها با استفاده از هوش مصنوعی

عدم دقت در صحت و کیفیت دادههای تجهیز میتواند منجر به توصیهها و پیشبینیهای نادرستی شود که کل برنامه نگهداشت را ناکارآمد میکند. ثبت دستی دادههای تجهیز و نداشتن زمان کافی و دسترسی لازم برای مقایسه دادههای فعلی و تاریخچهای هم خطر ناهماهنگی و عدم دقت دادهها را افزایش مییابد. تشخیص ناهنجاریها و انحرافات با استفاده از هوش مصنوعی میتواند ویژگیهای لازم برای محافظت از کیفیت و یکپارچگی مجموعه دادههای تجهیزات را فراهم کند. مدلهای هوش مصنوعی که با استفاده از دادههای تاریخچهای تجهیزات تکامل یافته باشند؛ میتوانند بهطور خودکار ثبت غیرعادی دادهها یا سوابق تجهیزات را نشانهگذاری کرده و آنها را برای بررسی مجدد به تیم نگهداشت اعلان کند.

۷. مدیریت خودکار موجودیها در انبار قطعات

مدیریت موثر موجودی قطعات و مواد از مهمترین عناصر هر استراتژی نگهداشتی است. کمبود موجودی و انبار کردن بیش از حد موجودی، هر دو ممکن است هزینهها و آثار منفی متعددی را پدید آورند.

مدیریت موجودی مبتنی بر هوش مصنوعی میتواند دادههای آنی و تاریخچهای تجهیزات، موجودیها و سفارشات خرید را تحلیل کند و کمکرسان تیمهای نگهداشت برای حفظ سطح بهینه موجودی باشد. این سیستمها می توانند با شناسایی الگوهای استفاده از قطعات و تاریخچه خریدها زمان افزودن موجودی به انبار را پیشنهاد دهند. اگر سیستمهای مبتنی بر هوش مصنوعی با دادههای کافی و با کیفیت آموزش دیده باشند، قادر هستند به صورت خودکار عهدهدار ثبت سفارشات و فرایند مدیریت موجودی باشند؛ تا همیشه سطوح بهینه موجودی حفظ شود.

۸. ایجاد رویههای عملیاتی استاندارد با استفاده از هوش مصنوعی

تیمهای نگهداشت معمولاً برای فــــــرایندهای گام به گام و تکراری کارهای معمول از رویههای عملیاتی استاندارد (SOP) استفاده میکنند. اما با توجه به تعداد زیاد و تنوع وظایف نت، ایجاد SOPهای دقـیق برای هر فرایند از ابتدا یا استفاده از نمونههای عمومی هر صنعت امر چالشبرانگیزی است.

با هوش مصنوعی مولد (GenAI)، میتوانید بهطور خودکار با ارائه مدلهای زبانی بـــزرگ LLMها، SOPهای متناسبِ کسبوکار را با جزئیاتی در مورد امکانات، تجهیزات و فرایندهای خود ایجاد کنید. اگرچه رویههای استاندارد تولیدشده توسط هوش مصنوعی ممکن است به سفارشیسازیها و تنظیماتی اضافی نیاز داشته باشند، اما نقطه شروع ارزشمندی برای تیم نگهداشت فراهم میکنند؛ که به طور قابل توجهی زمان صرفشده برای تــدوین دستی SOPها یا ســــفارشیســازی الـــگوهای عـــــمومی را کاهــش میدهند.

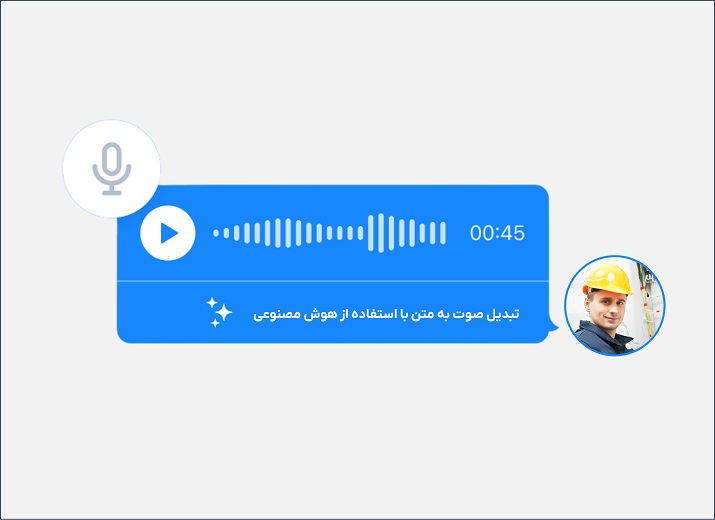

۹. تبدیل پیشرفتهٔ صوت به متن با استفاده از هوش مصنوعی

نوشتن دستی دادهها برای پر کردن فــیلدهای الزامی، یک روش محدودکننده ارتباطی برای کارکنان خط مقدم نگهداشت است. پدیدهای که باعث کند شدن جریان ارتباطات و کاهــش اتکا به دادههای مـتنی در هر دستورکار میشود.

استفاده از امکان تبدیل صوت با هوش مصنوعی، باعث سادهتر شدن ثبت و ضبط وقایع و ارتباط راحتتر کارکنان با سطوح مختلف میشود.

الگوریتمهای هوش مصنوعی به صورت خودکار الگوهای گفتاری پیچیده را رمزگشایی و زمینه مکالمه را تجزیه و تحلیل میکنند تا رونویسی دقیقی از صوت ضبطشده ایجاد کنند. مدلهای هوش مصنوعی آموزشدیده حرفهای میتوانند یک قدم فراتر رفته و اصطلاحات و عبارات تخصصی را بهطور دقیق رونویسی کنند.

مزایای استفاده از هوش مصنوعی در نگهداری و تعمیرات

| مزیت | توضیح |

| پیشبینی هوشمند خرابیها | از الگوریتمهای پیشرفته یادگیری ماشین برای شناسایی الگوهای غیرعادی عملکرد استفاده میکند تا مشکلات جزئی پیش از تبدیل شدن به خرابیهای جدی شناسایی و رفع شوند. این رویکرد پیشگیرانه، بهطور چشمگیری زمان توقفهای پیشبینینشده و هزینههای مربوطه را کاهش میدهد. |

| پایش بلادرنگ وضعیت تجهیزات | با بهرهگیری از حسگرهای اینترنت اشیا، دادههای مرتبط با سلامت ماشینآلات بهصورت مداوم جمعآوری میشود. اپراتورها نمایی لحظهای از عملکرد تجهیزات در اختیار دارند و در صورت بروز نشانههایی مانند ارتعاش بیشازحد یا افزایش ناگهانی دما میتوانند سریعاً واکنش نشان دهند. |

| زمانبندی نگهداشت مبتنی بر داده | بهجای استفاده از برنامههای زمانی ثابت، زمانبندیهای اقدامات نگهداشت بر اساس وضعیت واقعی تجهیزات تعیین میشوند. با تحلیل دادههای عملیاتی بلادرنگ، سیستمهای مجهز به هوش مصنوعی میتوانند بهترین زمان اقدام را پیشنهاد دهند و از اتلاف وقت و تعمیرات غیرضروری جلوگیری کنند. |

| مدیریت پیشگیرانه زنجیره تأمین | با تحلیل الگوهای مصرف و میزان فرسایش تجهیزات، نیازهای آینده برای قطعات یدکی پیشبینی میشود. این آگاهی عمیق، موجودی بهینه انبار را تضمین کرده و ریسک کمبود قطعه یا هزینههای اضافی ناشی از انبارش بیشازحد را کاهش میدهد. |

| افزایش ایمنی و رعایت الزامات قانونی | نگهداشت تجهیزات در سطح عملکرد بهینه، احتمال خرابیهای مکانیکی خطرناک یا مغایر با مقررات را کاهش میدهد. این امر به ایجاد محیطی ایمنتر کمک کرده و از بروز مسئولیتهای قانونی پیشگیری میکند. |

| قابلیت مقیاسپذیری در سایتهای متعدد | دادههای نگهداشت از مکانهای مختلف در یک پلتفرم متمرکز مبتنی بر هوش مصنوعی جمعآوری میشود. این امکان، هماهنگی بهتر نگهداشت را در مجموعهای از سایتها، چه در سطح محلی و چه بینالمللی، فراهم میسازد و استانداردها و عملکردی یکپارچه تضمین میشود. |

چالشها و محدودیتهای هوش مصنوعی در نگهداری و تعمیرات

| چالش | توضیح |

| کیفیت و دسترسی به دادهها | بدون دادههای دقیق، پاکسازیشده و جامع، مدلهای هوش مصنوعی نمیتوانند خروجیهای قابلاعتماد ارائه دهند. اطلاعات ناقص یا ناسازگار، دقت پیشبینی را مختل میکند. |

| هزینههای پیادهسازی | حسگرهای پیشرفته، راهکارهای ذخیرهسازی داده و نیروی متخصص هزینهبر هستند. سازمانهای کوچک ممکن است در تأمین بودجه یا توجیه اقتصادی اجرای گسترده هوش مصنوعی با مشکل مواجه شوند. |

| کمبود مهارتهای تخصصی | توسعه و مدیریت سیستمهای هوش مصنوعی نیازمند تخصص در علوم داده، مهندسی و دانش فنی است. بسیاری از شرکتها فاقد نیروی انسانی داخلی با مهارت کافی برای بهرهبرداری کامل از ابزارهای هوش مصنوعی هستند. |

| پیچیدگی یکپارچهسازی | سیستم هوش مصنوعی باید با سامانههای قدیمی، تجهیزات IoT و نرمافزارهای موجود هماهنگ شود. تضمین سازگاری و تعاملپذیری میتواند از نظر فنی چالشبرانگیز باشد. |

| نگرانیهای امنیتی و حریم خصوصی | دادههای لحظهای و لایو اغلب شامل اطلاعات حساس عملیاتی هستند. محافظت از این دادهها در برابر تهدیدهای سایبری و دسترسی غیرمجاز ضروری اما پیچیده است. |

| افت عملکرد مدل در طول زمان | مدلهای یادگیری ماشین در صورت عدم بهروزرسانی با دادههای جدید، ممکن است دقت خود را از دست بدهند. نگهداری مداوم و بازآموزی مدلها برای حفظ عملکرد پیشبینی ضروری است. |

| مقاومت فرهنگی در سازمان | کارکنان ممکن است به تصمیمات مبتنی بر هوش مصنوعی اعتماد نکنند. جلب حمایت کارکنان و ایجاد همکاری روان بین تیمهای مختلف کارکنان و سیستمهای هوشمند، میتواند مانعی جدی باشد. |

جدیدترین نظرسنجیها و مطالعات علمی در خصوص هوش مصنوعی در نگهداری و تعمیرات

جدول زیر خلاصهای از جدیدترین نظرسنجیها و مطالعات علمی در خصوص هوش مصنوعی در حوزهٔ نگهداری و تعمیرات را نشان میدهد:

۱. گزارش MarketsandMarkets / ۲۰۲۳ / پیشبینی بازار

تا سال 2028، بازار هوش مصنوعی در نگهداری و تعمیرات به 15.7 میلیارد دلار خواهد رسید.

۲. مطالعه دانشگاه MIT / ۲۰۲۲ / بررسی موردی

هوش مصنوعی میتواند 40% از وظایف نگهداری و تعمیرات را به صورت خودکار اجرایی (خودکارسازی) کند.

۳. نظرسنجی شرکت IBM/ ۲۰۲۳ / نظرسنجی از ۱۰۰۰ مدیر نگهداری و تعمیرات

در این مطالعه ۸۰ درصد از مدیران نگهداشت معتقدند که هوش مصنوعی نقشی کلیدی در آینده دنیای نت ایفا خواهد کرد.

۴. گزارش McKinsey & Company / ۲۰۲۳ / تحلیل دادهها

هوش مصنوعی میتواند 10 تا 20% از هزینههای نگهداشت را کاهش دهد.

نکات کلیدی مطالعات:

- بازار هوش مصنوعی در حوزهٔ نگهداشت به سرعت در حال رشد است.

- هوش مصنوعی میتواند وظایف متعددی از حوزهٔ نگهداشت را خودکار کند.

- مدیران نگهداشت به طور فزایندهای از هوش مصنوعی استفاده میکنند.

- هوش مصنوعی میتواند به طور قابل توجهی هزینههای نگهداشت را کاهش دهد.

علاوه بر موارد ذکر شده در بالا، تحقیقات و مطالعات دیگری نیز در خصوص کاربردهای هوش مصنوعی در نگهداشت انجام شده است که به برخی از آنها اشاره میکنیم:

گزارش شرکت PwC در سال ۲۰۲۳:

هوش مصنوعی میتواند تا سال ۲۰۳۰، حدود ۲.۱ تریلیون دلار در صنعت تولید و ۹۰۰ میلیارد دلار در صنعت حمل و نقل صرفه جویی کند.

مطالعه دانشگاه Carnegie Mellon در سال ۲۰۲۲:

هوش مصنوعی میتواند با پیشبینی خرابی تجهیزات، از بروز ۵۰ درصد از خرابیهای ناگهانی در تجهیزات جلوگیری کند.

نظرسنجی شرکت Deloitte در سال ۲۰۲۳:

هفتاد درصد از شرکتها در آیندهٔ نزدیک از هوش مصنوعی برای پیشبینی خرابی تجهیزات استفاده میکنند.

آینده هوش مصنوعی در دنیای نگهداشت و روندهای مهم آن

یادگیری عمیق (Deep learning)

«یادگیری عمیق» یک نوع «یادگیری ماشین» به همراه شبکههای عصبی چندلایه است که با دقتی فزاینده الگوهای موجود در دادهها کشف کرده و به همینخاطر میتواند علائق کاربر را بشناسد، اشیا را شناسایی کرده و زبانها را بفهمد.

یادگیری تقویتی (Reinforcement Learning)

یادگیری نیروافزوده یا یادگیری تقویتی یا یادگیری پاداش و تاوان یکی از گرایشهای یادگیری ماشینی است که از روانشناسی رفتارگرایی الهام میگیرد. این روش بر رفتارهایی تمرکز دارد که ماشین باید برای بیشینه کردن پاداشش انجام دهد. این مسئله، با توجه به گستردگیاش، در زمینههای گوناگونی بررسی میشود. مانند: نظریه بازیها، نظریه کنترل، تحقیق در عملیات، نظریه اطلاعات، سامانه چندعامله، هوش ازدحامی، آمار، الگوریتم ژنتیک، بهینهسازی بر مبنای شبیهسازی.

هوش مصنوعی عمومی (General Intelligence)

هوش عمومی مصنوعی، هوش ماشینی است که میتواند با موفقیت هر کار فکریای را که یک انسان قادر به انجام آن باشد، اجرا کند. این مطلب هدف اصلی برخی از پژوهشهای حوزهٔ هوش مصنوعی و موضوعی رایج در داستانهای علمی و نیز آیندهپژوهی است. به هوش مصنوعی عمومی، با عناوین «هوش مصنوعی قوی»، «هوش مصنوعی کامل» یا توانایی یک ماشین در انجام یک «عمل هوشمند عمومی» نیز اشاره شده است.

کاربرد این ترندها در حوزه نگهداری و تعمیرات

- نت پیشبینیگر

- نت خودکار

- نت مبتنی بر بلاک چین

نتیجهگیری

هوش مصنوعی پتانسیل عظیمی برای دگرگونی و ارتقای صنعت نگهداری و تعمیرات دارد. با وجود چالشهایی که پیش رو است، مزایای استفاده از هوش مصنوعی در این حوزه بسیار قابل توجه است. به کارگیری هوش مصنوعی در نگهداشت، به افزایش راندمان، ارتقای سطح ایمنی و بهبود تصمیمگیری در عملیاتهای نگهداری و تعمیرات کمک خواهد کرد.

0 پاسخ

-

-

-

دیدگاهتان را بنویسیداز ارایه مطالب جالب سپاسگزارم

– در مورد افزایش ایمنی به کمک هوش موردی مثال زده میشد بهتر بود

– هوش در دو زمینه خیلی مهم است که در مقاله تفکیک نشده است . تعمیرات پیشگیرانه ، تعمیرات پیشگویانه ، تعمیرات دوره ای زمان بندی و کاهش هزینه بازدیدهای دوره ای ، بازدید های میان دوره ای ، اورهال تعمیرات اساسی ، میزان عدم تولید ، هزینه بازدید ، تعویض قطعات که میتوانست مدت بیشتری کار کند .

به جای بازدید و باز کردن واحد با مانیتور کردن پارامترها و مشتق افزایش تدریجی ارتعاش یا درجه حرارت آلارم پیش،از خرابی با دلیل بدهد.

با سپاس

بسیار ممنون آقای طالبیان از نظر و بازخورد شما. نکات جنابعالی بسیار راهگشا است.

سلام اگر امکان داره منابع و ماخذ مقاله رو برام بفرستین