در حوزهٔ نگهداری و تعمیرات، از شاخص های کلیدی عملکرد که آنها را با عنوان KPIها میشناسیم برای اندازهگیری و سنجش عملکرد یک وظیفه معین و مجموعهای از فعالیتهای مربوط به نگهداشت استفاده میکنیم.

شاخص های نگهداری و تعمیرات میتوانند هر چیزی را از مدت زمان خاموشی تجهیز (خواه به دلیل انجام اقدامات نگهداشت بابرنامه باشد یا به دلیلی اضطراری و بدون برنامه) تا تکامل فرایندهای تولید را مورد سنجش و اندازهگیری قرار دهند.

شاخص های نگهداری و تعمیرات با توجه به نوع سازمان، اهداف، استراتژیها و برنامههای عملیاتی متفاوت است. با این حال، مجموعهای از شاخصها در دنیا و در صنایع مختلف به صورت مشترک وجود دارد که به خوبی مورد توجه قرار گرفتهاند و بیشتر مورد استفاده قرار میگیرند.

اگر یک تکنسین یا سرپرست و مدیر واحد نگهداری و تعمیرات هستید که به دنبال نظامی برای تعریف شاخصهای نگهداری و تعمیرات خود هستید از یک چارچوب هوشمند با این مشخصات استفاده کنید: خاص و مشخص، قابل اندازهگیری، قابل دستیابی، واقعبینانه و به موقع.

به عبارت دیگر، استراتژی شما باید این باشد:

- خاص و مشخص: به این معنی که شاخصهای مورد ارزیابی شما ساده و در عین حال موثر اقدامات را اولویتبندی کنند تا از اشتباهاتی که در گذشته مرتکب شدهاید جلوگیری کند.

- قابل اندازهگیری: به شکلی که بتوان روشهای کمی را برای مقایسه دستاوردها و نتایج و طرحها و برنامهها را بکار بست.

- قابل دستیابی: زیرا تعیین اهدافی بالاتر از ظرفیت تیم نگهداشت خودتان بی معنی است.

- واقع بینانه: تا شاخصهای تعیینی شما با در نظر گرفتن شرایط فعلی و نه فقط شرایط مطلوب کار کند.

- به موقع: تا در یک بازه زمانی معقول نتایج قابل مشاهده باشد.

نقش نرم افزار CMMS در پایش شاخصهای نگهداشت

نرم افزار نگهداری و تعمیرات پگاه آفتاب نقش مهمی در پایش شاخصهای نگهداشت ایفا میکند و فرایند تصمیمگیری مبتنی بر داده را برای مدیران و کارشناسان نگهداشت تسهیل میکند.

با استفاده از ماژول داشبوردساز و گزارشسازی، امکان نمایش شاخصها بهصورت بصری و لحظهای فراهم میشود و مدیران میتوانند عملکرد تجهیزات و روند نگهداشت را بهصورت دقیق رصد کنند.

این راهکار امکان تعریف KPIهای مختلف نگهداشت، از جمله MTTF و MTTR، شاخصهای دسترسیپذیری و سایر معیارهای عملکردی را دارد و این شاخصها میتوانند بهعنوان محرکهایی برای ایجاد و مدیریت خودکار دستورکارها استفاده شوند. به این ترتیب، پایش شاخصها در راهکار پگاه آفتاب نه تنها ساده و سریع انجام میشود، بلکه امکان واکنش به موقع به خرابیها و بهبود مستمر عملکرد تجهیزات را نیز فراهم میکند.

بهترین شاخص های نگهداری و تعمیرات کدامند؟

شاخصها را میتوان به دو دسته تقسیم کرد: اول، آنهایی که تأثیر یک مدیریت نگهداری و تعمیرات مناسب را در عملکرد کلی کسبوکار نشان میدهند. و دوم، مواردی که به قابلیت اطمینان و در دسترس بودن دارایی های فیزیکی و تجهیزات مربوط می شوند. به این ترتیب می توان شاخص هایی چون توقفهای تجهیزات (Downtime)، عقب ماندگی نگهداشت (Maintanance Backlog)، میانگین زمان بین خرابیها یا MTBF، میانگین زمان تعمیر یا MTTR، اثربخشی کلی تجهیزات، OEE، عملکرد کلی موثر تجهیزات TEEP، شاخص PMP و انطباق با برنامه را به عنوان شاخص های مهم نگهداری و تعمیرات برشمرد.

در ادامه به معرفی این شاخصها میپردازیم.

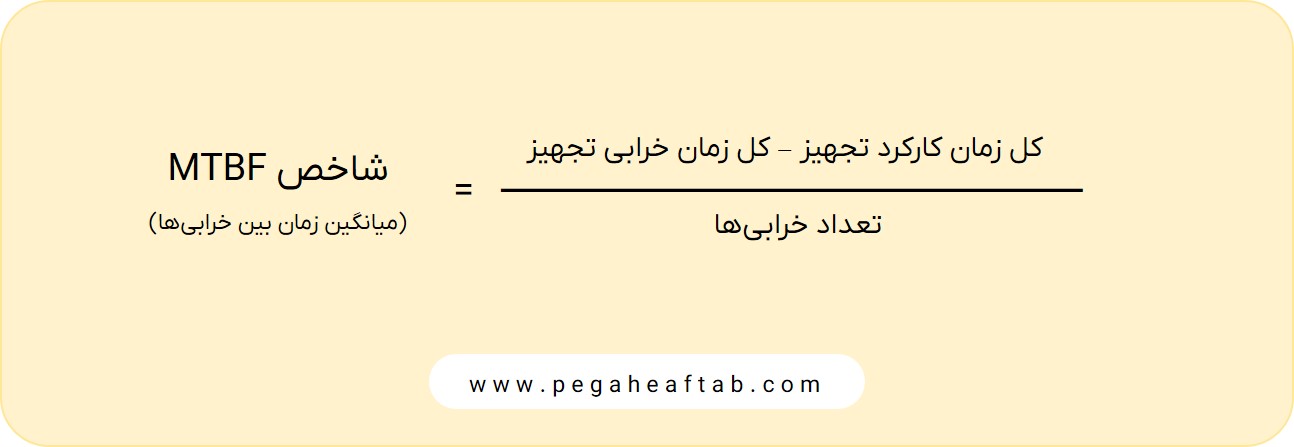

۱. شاخص MTBF یا متوسط زمان بین خرابیها

یکی از شاخصهای کلیدی معتبر در دنیای نگهداری و تعمیرات شاخص MTBF است که قابلیت اطمینان تجهیز را مورد سنجش قرار میدهد.

خرابیهای تصادفی (توقفهای برنامهریزینشده)، از جمله شکستهای ناشی از خرابیهای نرمافزاری و نقصهای ساخت را در نظر میگیرد. در این شاخص خرابیهایی که تجهیز را از سرویسدهی خارج نمی کند در نظر گرفته نمیشود.

از آنجایی که نتیجهٔ شاخص MTBF، زمان سپری شده بین هر خرابی را نشان میدهد، به صورت واحدهای زمانی (ساعت، روز، هفته یا ماه) اندازه گیری میشود. هر چه MTBF عدد بزرگتری را نشان دهد، تجهیز از درجه قابلیت اطمینان بالاتری برخوردار است، برخلاف شاخص MTTR که عدد نهایی باید کمترین مقدار ممکن را داشته باشد.

برای محاسبه MTBF، باید کل زمان خرابی تجهیز را از کل زمان کار آن کم کنید. و سپس آن را بر تعداد خرابیهای آن تقسیم کنید.

کل زمان کار ممکن است 24 ساعت یا دورهای باشد که در طی آن تجهیزات کار میکنند. کل زمان خرابی شامل تمام زمان از دست رفته تا زمانی است که دوباره تجهیز راه اندازی شود.

در این مورد، میانگین جهانی با توجه به نوع تجهیزات یا نوع صنعت و کسبوکار متفاوت است. با این وجود، باید تا حد امکان عدد MTBF بالا باشد. با گذشت زمان، اعدا این شاخص را با نتایج قبلی مقایسه کنید تا ببینید افزایش مییابد یا خیر تا اقدامات برای بهینهسازیها را اجرایی کنید.

اطلاعات بیشتر در مورد شاخص MTBF

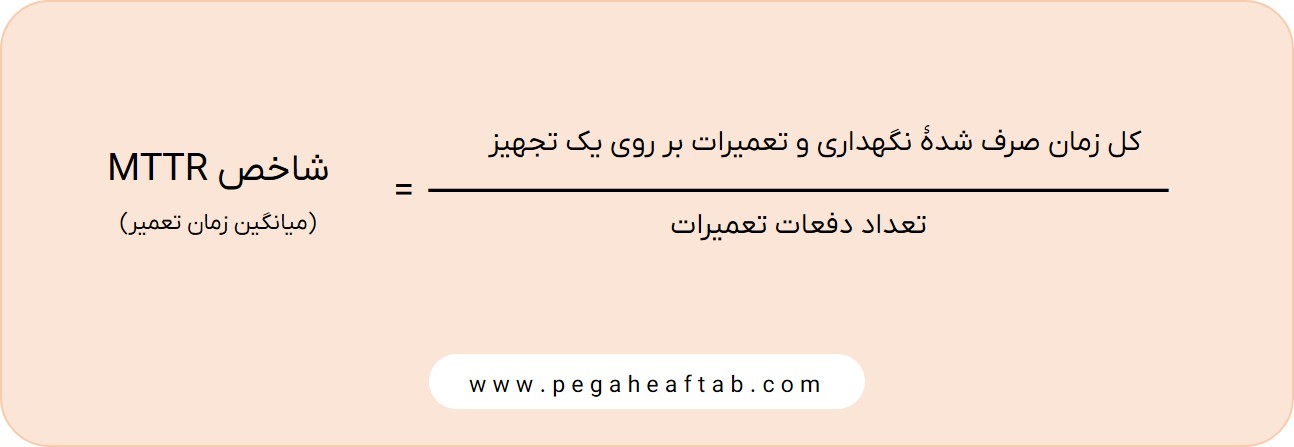

۲. شاخص MTTR یا متوسط زمان تعمیر

شاخص MTTR که مخفف Mean Time to Repair به معنی متوسط زمان تعمیر تجهیز است، یکی دیگر از شاخصهای کلیدی عملکرد رایج در دنیای نگهداری و تعمیرات است. میتوان این شاخص را برای یک دارایی فیزیکی یا تجهیز، یک ماشین، یک جزء واحد یا یک سیستم کامل اعمال کرد. شاخص MTTR زمانی را محاسبه میکند، که تیم شما برای مداخله یا انجام تعمیرات اصلاحی پس از وقوع یک خرابی لازم دارد.

برخلاف شاخص MTBF، که عدد بزرگتر بهتر است (نشاندهندهٔ فاصلهٔ بیشتر دو خرابی) در شاخص MTTR عدد کمتر بهتر است. شاخص MTTR به شکلی به عنوان محرکی برای تصمیم گیری هایی عمل میکند که منجر به حداکثر سود و حداقل ریسک میشود.

برای محاسبه MTTR، باید کل زمان صرف شده برای تعمیرات پس از هر خرابی در یک دوره زمانی مشخص را در نظر بگیرید. پس از دریافت پاسخ، آن را بر میزان خرابی های گزارش شده در همان بازه زمانی تقسیم کنید.

به این ترتیب، میتوانید مدت زمانی (بر حسب ساعت، روز، هفته یا ماه) که یک تجهیز مشخص از کار افتاده است را تخمین بزنید و همچنین برای جلوگیری از تکرار آن اقدامات لازم را انجام دهید.

مانند شاخص MTBF، برای MTTR نیز یک استاندارد جهانی که مناسب هر صنعت و هر نوع تجهیزاتی باشد وجود ندارد. با این حال، شما باید تلاش کنید تا آن را تا حد ممکن کاهش دهید.

اطلاعات بیشتر در مورد شاخص MTTR

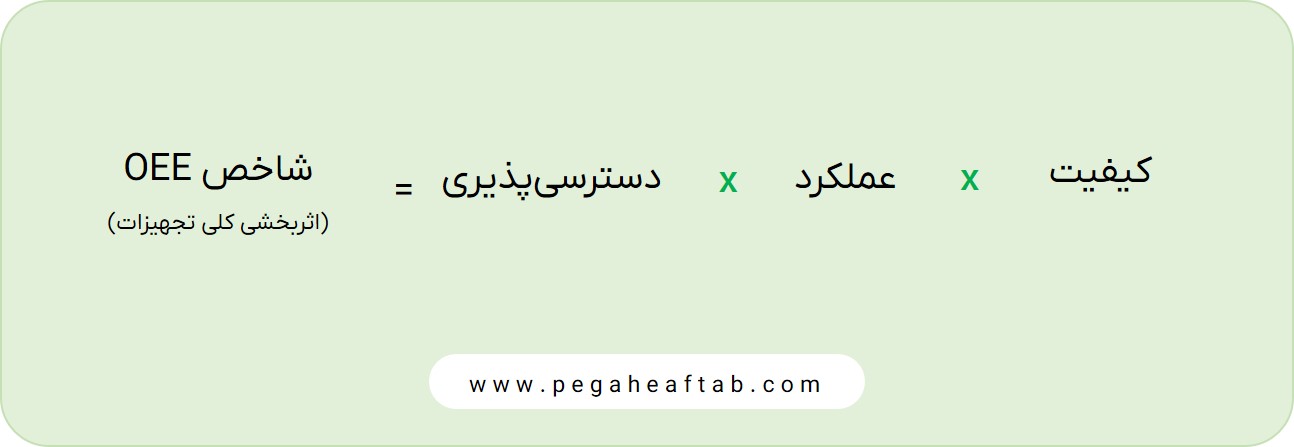

۳. شاخص OEE یا اثربخشی کلی تجهیزات

شاخص OEE یکی از مهمترین KPIها در نگهداری و تعمیرات است. شاخصی که اثربخشی کلی تجهیز را اندازهگیری میکند، و به مدیران و راهبران کسبوکار این امکان را میدهد تا متوجه کارآمدی یا عدم کارآمدی فرایندهایی که ایجاد کردهاند بشوند. به عنوان یک استاندارد پذیرفتهشده، هدف کسب عدد شاخص ۷۷ درصد یا بالاتر برای OEE است.

یکی از مزایای مهم محاسبهOEE ، یافتن تعداد دفعاتی است که تجهیزات برای کار در دسترس هستند. با این شاخص متوجه خواهیم شد که فرایند تولید چقدر سریع است.

فرمول این شاخص بسیار ساده است. برای محاسبه OEE، دسترسیپذیری، عملکرد و کیفیت تجهیز یا دارایی فیزیکی را باید با یکدیگر ضرب کنید. همانطور که پیشتر ذکر شد، براساس زمان توقف (داونتایم) و آمادهبکاری (آپتایم)، عدد دسترسیپذیری تجهیز را تعیین میکنیم. عملکرد نیز با مقایسه تولید فعلی با پیشبینیها محاسبه میشود. در نهایت، کیفیت از کل تولید منهای تولید معیوب در یک نمونه معین حاصل میشود.

اگرچه میانگین جهانی برای این شاخص ۷۷ درصد است، اما سازمانهایی که در سطح جهانی رقابت میکنند این شاخص را در بازهٔ عددی بین ۸۵ تا ۹۹ درصد نگه میدارند.

شاخص OEE یا اثربخشی کلی تجهیزات ارتباط نزدیکی با دو شاخص دیگر همخانوادهاش یعنی OOE (اثربخشی کلی عملیات) و TEEP (مجموع عملکرد موثر تجهیزات) دارد.

اطلاعات بیشتر در مورد شاخص OEE

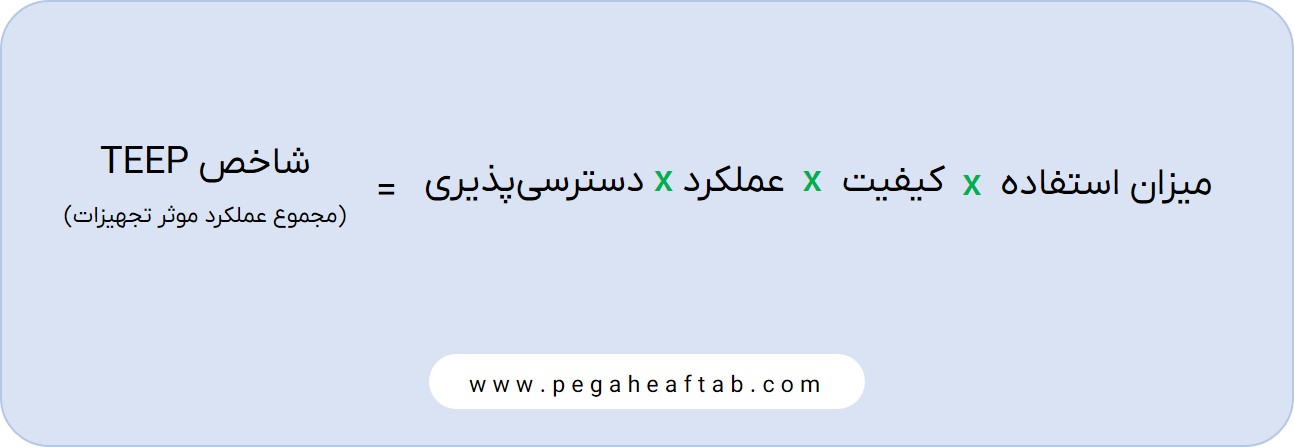

۴. شاخص TEEP یا مجموع عملکرد موثر تجهیزات

به عنوان مدیر یک واحد صنعتی – تولیدی، شما همیشه به دنبال راههای جدیدی برای بهبود عملکرد تجهیزات هستید. برای این کار غریزه، شما را رهنمون شاخص OEE (اثربخشی کلی تجهیزات) میکند اما شاخصهای دیگری نیز وجود دارند که باید با جدیت آنها را نیز در نظر داشته باشید. شاخص «مجموع عملکرد موثر تجهیزات» یا TEEP (Total Effective Equipment Performance) یکی از از این شاخصهای مهم در بهبود عملکرد تجهیزات است.

عملکرد کلی تجهیزات موثر (TEEP) یکی از چندین شاخصی است که برای سنجش بهرهوری تولید استفاده میشود. در حالی که این شاخص کامل تئوری است اما میتواند شاخص بسیار مفیدی برای پشتیبانی و حمایت از تصمیمگیریهای استراتژیک توسط سطح مدیریت ارشدی باشد که به دنبال بهبود کارایی عملیاتی است.

شاخص TEEP یک معیار عملکردی که اطلاعاتی را در مورد ظرفیت واقعی عملیات تولید ارائه میدهد. این شاخص هم شامل اتلافهای تجهیزات (که توسط OEE مورد شنجش قرار میگیرد) و هم شامل اتلافهای برنامهریزی است.

اگر بخواهیم دو شاخص OEE و TEEP را به طور خلاصه با هم مقایسه کنیم به این موارد باید اشاره کنیم:

- شاخص OEE درصد زمان تولید برنامهریزی شده را که واقعاً مولد است اندازه گیری میکند.

- شاخص TEEP درصد تمام زمانهای تولید را که واقعاً موثر هستند اندازه میگیرد.

اگر امتیاز شاخص TEEP شما 100٪ باشد، نشانگر این است که شما قطعات و محصول خوبی را با حداکثر سرعت ممکن، بدون توقف، در تمام ساعات شبانه روز (24/7) تولید کردهاید. به عبارت دیگر، شما هیچ ضرر و زیان و اتلاف برنامهای و هیچ ضرر و اتلافی از ناحیهٔ OEE خود نداشتهاید.

اطلاعات بیشتر در مورد شاخص TEEP

۵. شاخص زمان توقف تجهیز (Downtime)

این شاخص نگهداری و تعمیرات، قابلیت اطمینان تجهیز را ردیابی، پایش و ارزیابی میکند.

زمان توقف تجهیز کل زمانی را که تجهیز در دسترس نبوده است و یا اصطلاحاً آفلاین بوده است را ردیابی میکند؛ به این معنی که یک رخداد ناخواسته برای تجهیز رخ داده است و به شکلی از مداخله نیاز دارد. خواه در حال حاضر یک برنامه نگهداری و تعمیرات برای آن تجهیز وجود داشته باشد یا خیر میتوان از این شاخص استفاده کرد. این شاخص همچنین متغیری از نگهداری و تعمیرات بابرنامه است که در ادامه به آن میپردازیم.

هدف شما برای شاخص زمان توقف تجهیز باید ۱۰ درصد یا رقمی زیر آن باشد. این بدان معناست که دارایی باید در حدود 90 درصد مواقع کاملاً عملیاتی باشد (که به آن «آپتایم یا آمادهبکاری» نیز گفته میشود تا تولید متوقف نشود. فقدان زیرساخت مناسب و نظارت، پایش و برنامهریزی نامناسب معمولاً عامل افزایش درصد خاموشی تجهیزات در سازمانها است.

این شاخص می تواند به شما کمک کند تا یک استراتژی نگهداری و تعمیرات پیشگیرانه را با هدف پایین نگه داشتن زمان توقف تجهیزات به میزان کمتر از حد متوسط و همچنین به حداقل رساندن تأثیر توقفهای برنامهریزینشدهٔ تجهیزات ایجاد کنید. به یاد داشته باشید که وقتی یک تجهیز کار نمیکند، خروجیای نیز وجود ندارد؛ که این موضوع در نهایت منجر به ضرر میشود.

۶. شاخص عقب افتادگی نگهداری و تعمیرات Maintanance Backlog

عقب افتادگی نگهداری و تعمیرات یک شاخص زمانی است که می توان آن را معادل «تاخیرهای نگهداری و تعمیرات» دانست. این شاخص شامل جمع آوری فعالیتهای معلق و برنامهریزی شده برای هر تکنسین است.

به عبارت دیگر، عقب ماندگی یا تاخیر زمان مورد نیاز برای اجرای یک دستور کار واکنشی، پیشگیرانه یا پیشبینانه، کنترل کیفیت و بهبود یا هر فعالیت دیگری که باعث ارتقای عملکرد مطلوب تجهیز میشود. برای محاسبه این شاخص، باید تمام گردشکار در برنامهریزی و کنترل نگهداری و تعمیرات را در نظر داشت.

مقدار این شاخص برابر است با مجموع مقادیر نفر-ساعت برای دستورکارهای برنامهریزی شده، در انتظار تکمیل و تکمیل شده، که مجموع آنها تقسیم بر کل ساعت کار نیروی کار موجود میشود. فقط به این نکته توجه داشته باشید زمان مولد را برای هر تکنسین را در نظر بگیرید، زیرا آنها دستورکارها را به صورت ۱۰۰ درصد انجام نمی دهند!

از آنجایی که این شاخص زمان را اندازه گیری میکند، نتیجه باید به عنوان مثال در واحدهایی مثل ساعت، روز، هفته یا ماه ارائه شود.

عقب ماندگی استاندارد که در روزهای کاری اندازه گیری میشود، 2 هفته است. برای سازمان هایی که هفت روز هفته به صورت ۲۴ ساعته در حال تولید هستند، این رقم باید چیزی بین ۳ تا ۴ هفته باشد.

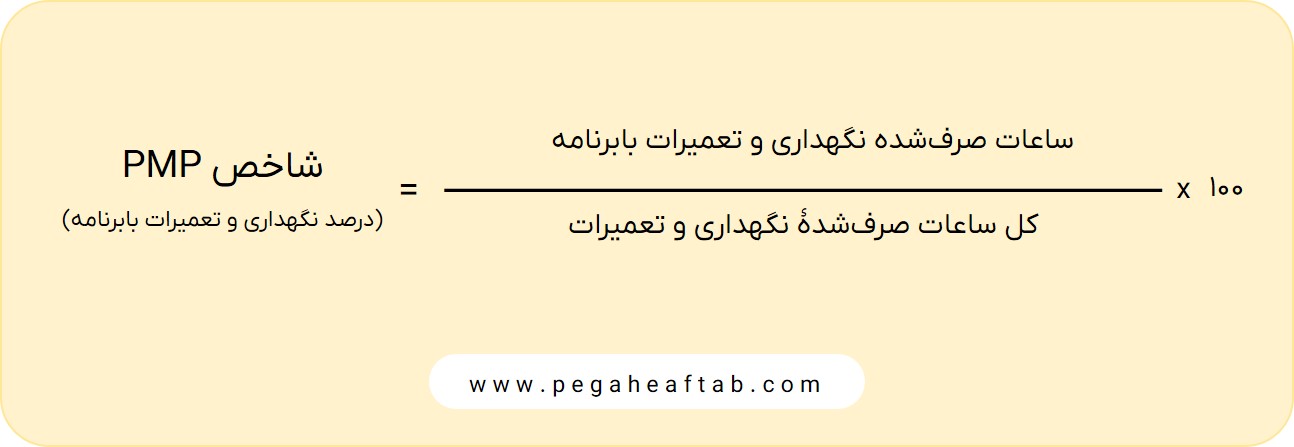

۷. شاخص PMP یا درصد نگهداری و تعمیرات بابرنامه

شاخص PMP (planned maintenance percentage) یا درصد نگهداری و تعمیرات برنامه ریزی شده، زمان صرف شده برای فعالیتهای برنامهریزیشده (نگهداشت، تعمیرات یا تعویض قطعه) یک تجهیز را محاسبه میکند. این شاخص نگهداری و تعمیرات مستقیماً با برنامه نت پیشگیرانه سازمان مرتبط است.

در این شاخص ما باید اثربخشی، انطباق و نحوه انجام هر فعالیت و همچنین زمان لازم برای تکمیل آن را در نظر بگیریم و سپس، به سادگی کل ساعات نگهداری و تعمیرات بابرنامه را بر کل ساعات صرفشدهٔ نگهداشت (مجموع نگهداشت بابرنامه و بدون برنامه) تقسیم کنیم. نتیجه را در ۱۰۰ ضرب میکنیم تا به درصد برسیم.

نتیجه این شاخص میزان اثربخشی اقدامات و همچنین عملکرد و موفقیت اقدامات نگهداشت در هر بخش را به نمایش میگذارد. برای مطابقت با ارقام میانگین جهانی، شاخص PMP باید حدود ۸۵ درصد یا بالاتر باشد. یعنی ۸۵ درصد فعالیتهای نگهداشت هر سازمان باید صرف امور از قبل برنامهریزیشده شده باشد و تنها ۱۵ درصد یا کمتر از اقدامات مربوط به فعالیتهای اضطراری و بدونبرنامه باشد.

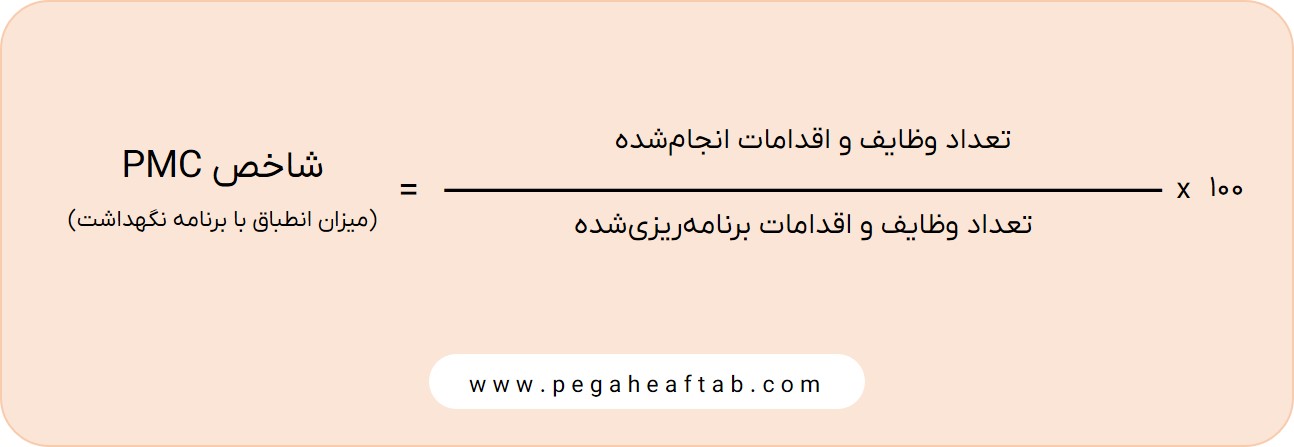

۸. شاخص PMC یا انطباق با زمانبندی و برنامه نگهداشت

شاخص میزان انطباق با زمانبندی و برنامه نگهداشت را نمیتوان در فهرست مهمترین شاخص های نگهداری و تعمیرات قرار نداد. زیرا این شاخص به طور خلاصه، میزان انطباق فعالیتهای نگهداشت شما را با برنامهای که طرحریزی کردهاید، تحلیل میکند.

حتی بیش از آن، این شاخص اثربخشی و تعهدی که تکنسینها و مدیران در انجام وظایف برنامهریزیشده خود دارند را نشان میدهد. میزان انطباق با زمانبندی و برنامه نگهداشت بهعنوان یک KPI نگهداری و تعمیرات، عملکرد کل تیم، از تصمیمگیران گرفته تا افرادی که هر روز با برنامهٔ نگهداشت سرورکار دارند را اندازهگیری میکند.

برای به دست آوردن شاخص PMC باید تعداد اقدامات و کارهای انجام شده را بر تعداد کارها و اقدامات بابرنامه تقسیم و نتیجه را ضرب در ۱۰۰ کرد تا درصد میزان انطباق با برنامهٔ نگهداشت به دست بیاید. میزان انطباق ایدهآل باید ۹۰ درصد یا بیشتر باشد.

استفاده از این شاخص و اطمینان از قرار گرفتن آن در حد متوسط (یا بالاتر) به این معنی است که بهره وری بالا است و حداقلی از ریسک خرابی و زیان وجود دارد.

19 پاسخ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

دیدگاهتان را بنویسیدبا تشکر از مطالب بسیار مفید و بروز

سلام. باعث خوشحالیه که مطالب برای شما مفید بوده

با سلام و سپاس بابت نشر مطالب علمی و اطلاعات کارا

سلام

سپاس از شما آقای مطیعی. باعث خوشحالی است که مقالات مفید بوده است.

سلام بسیار عالی فقط یه مورد تعداد نفرات مستقر جهت نگهداری و تعمیرات یک مجموعه به ازای هر متر مربع چند نفر باید باشد طبق استاندارد های جهانی

خیلی عالی و تاثیر گذار و شاخص ها و گزینه های مطرح شده بیار عالی بود

سپاس. باعث خوشحالیه که مفید بوده

احسنت مطلب بسیار مفید و جامع

سپاس، باعث خوشحالی ما است که برای شما مفید بوده

با درود و ادب

بسیار خرسندیم که با شما آشنا شدیم. مطالب عالی و مفید. تشکر مجدد

تشکر از شما آقای مومنی. باعث خرسندی است که مطالب برای شما مفید بوده

مفید بودن ولی راجع به اهمیت و تاثیر فرآیندی تولید میبایست بیشتر صحبت شه و نگاه جدی تری به سامانه نت و اقدامات مقتضی بشه.

پیشرفت و سوددهی در هیچ صنعتی حاصل نشد مگر در صورت افزایش بازدهی و کاهش هزینه و مجموعه اقدامات PM ینی همین موضوع.

راجع به اهمیت و تاثیر فرآیندی تولید میبایست بیشتر صحبت شه و نگاه جدی تری به سامانه نت و اقدامات مقتضی بشه.

پیشرفت و سوددهی در هیچ صنعتی حاصل نشد مگر در صورت افزایش بازدهی و کاهش هزینه و مجموعه اقدامات PM ینی همین موضوع.

سلام فرمول شاخص عملکرد چی هست؟

سلام. بسیار متشکرم ازمطالب بسیار مفید وعالی شما

درود بر شما. سپاس از پیام محبتآمیز شما

بسیار تا بسیار عالی بود

سپاسگزاریم آقای تقوی از لطف شما

سلام

با تشکر از اطلاعات کاربردی شما