ترموگرافی مادون قرمز به فرایند استفاده از یک نمایشگر حرارتی برای تشخیص تابش از یک شی گفته میشود. در این مقاله، در مورد نحوه کار ترموگرافی مادون قرمز و چگونگی استفاده از آن در نت پیشگیرانه صحبت خواهیم کرد.

فهرست مطالب

ترموگرافی مادون قرمز چیست؟

ترموگرافی مادون قرمز فرایند استفاده از یک تصویرگر حرارتی برای تشخیص تابش (گرما)از یک شی، تبدیل آن به دما و نمایش تصویری از توزیع دما بر روی آن شیء است. تصاویر توزیع دمای کشفشده در فرایند ترموگرافی را ترموگرام مینامیم که تماشای اشیای تولیدکننده گرما را برای چشم غیرمسلح ممکن میسازد. این روش به شکل وسیعی در نت پیشبینانه و مبتنی بر وضعیت یا اقتضایی استفاده میشود.

از آنجا که تمام اشیا در دمای بالای صفر مطلق انرژی مادون قرمز حرارتی را تولید میکنند، تصویربرداری حرارتی میتواند به راحتی طول موجهای مادون قرمز را بدون توجه به نور محیط تشخیص داده و نمایش دهند. یک مثال رایج در این زمینه استفاده از عینکهای دید در شب برای تشخیص اشیاء در تاریکی است. ترموگرافی مادون قرمز معمولا در صنایع و کاربردهای مختلفی مورد استفاده قرار می گیرد از جمله:

- نظارت بر وضعیت تجهیزات و ماشینآلات

- تشخیص عیوب ساختمانی مانند رطوبت، مشکلات سقف و یافتن هدررفت انرژی

- تصویربرداریهای پزشکی در بیماریهای مربوط به عروق، کارکرد نادرست تیروئید، و پایش وضعیت متابولیک و التهابها

- تصویربرداریهای انتظامی و امنیتی

- تصویربرداریهای شیمیایی

- تصویربرداری علمی زمینشناسانه

- نظارت بر سیستم برق

- نظارت بر سیستم سیالات

ترموگرافی فروسرخ در نگهداشت داراییهای فیزیکی و نظارت بر شرایط تجهیزات نیز چنین کاربردهایی دارد:

- نظارت بر شرایط الکتریکی و مکانیکی یک موتور

- بازرسی بلبرینگها (برای تشخیص اصطکاک غیرعادی آنها)

- نظارت بر مقاومت عایقها

- تعیین میزان گاز و مایعات

هدف اصلی ترموگرافی مادون قرمز این است که مشخص کند ماشینآلات به طور عادی کار میکنند و الگوهای حرارتی غیرطبیعی را در یک تجهیز یا قطعه تشخیص میدهند که نشاندهنده ناکارآمدی و نقص آن قطعه است. بازرسی تجهیزات مکانیکی با استفاده از ترموگرافی مادون قرمز مزیت بزرگی برای مدیران تجهیز بوجود میآورد که وظیفه نظارت بر وضعیت تجهیزات را برعهده دارند. با وجود این که استفاده از تصاویر مادون قرمز ساده است اما تفسیر دادههایی که در این روش تولید میشوند میتواند کمی چالشبرانگیزتر باشد. نه تنها داشتن دانش کاری در مورد نحوه کار تصویرسازهای مادون قرمز، بلکه داشتن دانش پایه در مورد فرایندهای رادیومتری و انتقال حرارت نیز برای تفسیر این دادهها مهم است.

مزایای ترموگرافی فروسرخ

مزایای استفاده از ترموگرافی مادون قرمز در نگهداری و تعمیرات پیشگیرانه عبارتند از:

- نیازی به تماس با قطعات و تجهیزات و ماشینآلات نیست

- خروجی آنی میدهد

- میتوان دادهها را در یک زمان روی سطوح بزرگ به دست آورد

- خواندن آسان تصاویر بصری

- دادهها را میتوان برای تجزیه و تحلیل بیشتر در نرم افزار آپلود کرد

- دوربینهای مادون قرمز امکان تحرک و جابهجایی آسان را میدهند

- کاهش زمان توقف تجهیزات و وقفه در تولید برای انجام تستها و آزمونها

معایب ترموگرافی

- تجهیزات ترموگرافی مادون قرمز نسبتا وسایل گرانی هستند. در استفاده از این فناوری باید هزینه زمان و نیروی کار درگیر کار و همچنین صرفهجوییهایی که با هشدارهای تشخیصی زودهنگام از این فناوری دریافت خواهید کرد را در نظر داشت.

- اگر قطعه یا تجهیز مورد نظر توسط یک ماده غیر شفاف مانند پوشش شیشهای جدا شود، فناوری ترموگرافی مادون قرمز نمیتواند دما را تشخیص دهد.

- دادههای ترموگرافی مادون قرمز نیاز به مهارت و تخصصهای قابل توجه و یک پایگاه دانش گسترده برای ارزیابی نتایج تصویربرداری دارد.

انواع حرارتسنجهای مادون قرمز

حرارتسنج مادون قرمز در ابتداییترین شکل خود از یک عدسی تشکیل شده است؛ که تابش حرارتی مادون قرمز را روی یک آشکارساز متمرکز میکند، که انرژی تابشی را به یک سیگنال رنگی تبدیل میکند. حرارتسنجهای مادون قرمز برای اندازهگیری دما از فاصله دور طراحی شدهاند و نیاز به تماس با جسم مورد اندازهگیری ندارند. امروزه انواع مختلفی از تنظیمات دماسنج مادون قرمز برای کاربردهای خاص وجود دارد. در ادامه به سه نوع از رایجترین حرارتسنجهای مادون قرمز نگاهی انداختهایم:

۱. دماسنجهای نقطهای مادون قرمز:

دماسنج مادون قرمز نقطهای که به عنوان پیرومتر نیز شناخته میشود، شبیه یک تفنگ کلت دستی است و برای تشخیص و اندازهگیری دما در یک نقطه خاص روی یک سطح استفاده میشود. دماسنجهای مادون قرمز نقطهای برای اندازهگیری تشعشعات حرارتی روی تجهیزات با دسترسی دشوار یا دارایی هایی که در شرایط سخت کار میکنند ایدهآل هستند.

دماسنجهای نقطهای مادون قرمز

ممکن است دیده باشید که تکنسینها در حال بررسی گرمایش و تهویه مطبوع (HVAC) با استفاده از یک دماسنج مادون قرمز نقطهای با نشانهگیری پیرومتر به سمت دریچههای سقفی برای بررسی دمای سیستم تهویه در ساختمان اداری یا خانه شما استفاده میکنند. کاربردهای رایج برای استفاده از دماسنج مادون قرمز نقطهای برای نت پیشگیرانه عبارتند از:

- بررسی یاتاقانها و تسمهها

- نظارت بر اتاقهای برق

- ممیزی انرژی به دنبال از دست دادن گرما

- سیستمهای انتقال سیالات

- نشت آب

- نظارت بر موتورهای دوار

- عملیاتهای دیگهای بخار و نظارت بر سیستمهای بخار

حرارتسنجهای مادون قرمز نقطهای با استفاده از دو مفهوم میدان دید (Field of View – FOV) و نسبت فاصله به نقطه (Distance-to-Spot Ratio – D:S) کار میکنند. هنگام اندازهگیری دمای یک تجهیز با حرارتسنج نقطهای، باید مطمئن شد که هدف کاملاً در FOV دماسنج قرار دارد. همچنین نسبت فاصله به نقطه را در باید در نظر داشت، زیرا اگر دمای پسزمینه با دمای هدف متفاوت باشد، احتمالا خطا رخ میدهد. نسبت فاصله به نقطه نسبت فاصله به جسمی که اندازهگیری میکنید و قطر ناحیه اندازهگیری دما است. هر چه عدد این نسبت بزرگتر باشد، قدرت تفکیک دستگاه بهتر و مساحت قابل اندازهگیری کوچکتر خواهد بود. به عنوان مثال، دماسنج نقطه ای با نسبت ۴۰ به ۱ با دقت بیشتری جسم کوچکتر را نسبت به دماسنج با نسبت ۱۰ به ۱ اندازهگیری میکند.

۲. سیستمهای اسکنر مادون قرمز:

این دماسنجهای مادون قرمز مناطق بزرگتری را اسکن میکنند و اغلب در کارخانههای تولیدی با نوار نقاله و با استفاده از فرایندهای وب استفاده میشوند. اسکن اشیاء روی تسمه نقاله یا ورقههای شیشهای یا فلزی که از کوره خارج میشوند، کاربردهای رایج سیستمهای اسکنر مادون قرمز هستند.

سیستمهای اسکنر مادون قرمز

۳. دوربینهای حرارتی مادون قرمز:

دوربینهای حرارتی نوع پیشرفتهای از دماسنجی تابشی هستند؛ که برای اندازهگیری دما در چندین نقطه در یک منطقه بزرگ و ایجاد تصاویر ترموگرافی دو بعدی استفاده میشود. دوربینهای حرارتی به طور قابل توجهی بیشتر از یک دماسنج نقطهای مبتنی بر نرمافزار و سختافزار عمل میکنند. اکثر دوربینهای حرارتی تصاویر را در لحظه به نمایش میگذارند و میتوانند برای ارزیابی عمیق تر، دقیقتر و تولید گزارش به نرمافزارهای تخصصی طراحیشده برای این منظور متصل شوند. دوربینهای تصویربرداری حرارتی مدرن دستی هستند.

دوربینهای حرارتی مادون قرمز به کاربران اجازه میدهند بین چندین پالت رنگی جابجا شوند تا تفاوتهای مختلف دمایی را رمزگشایی کنند.

الف) پالت رنگی آهن:

پالت رنگی آهن رایجترین پالت رنگی است. سردترین مناطق در این پالت به رنگ سیاه، مناطق کمی گرمتر با رنگ آبی/بنفش، دمای متوسط به رنگ قرمز،نارنجی و زرد و رنگ سفید گرمترین دماها را نشان میدهد.

ب) پالت سیاه و سفید:

این پالت رنگی که گاهی به آن طیف خاکستری میگویند، جزئیات را تنها با نمایش طیف رنگهای سیاه تا سفید که از چندین سطح خاکستری عبور میکنند به خوبی به نمایش میگذارد. رایجترین کاربرد برای طیف خاکستری، کاربرد دید در شب یا دوربینهای امنیتی است و به ندرت در تصویربرداری تجهیزات استفاده میشود؛ زیرا تشخیص تغییرات دما زمانی که فقط از دو رنگ استفاده میشود دشوارتر است.

پ) پالت رنگین کمانی:

پالت رنگین کمانی بهترین حساسیت حرارتی را با نمایش تفاوت دمایی از طریق نمایش رنگها نشان میدهد. مشابه پالت آهن، پالت رنگین کمانی از رنگهای بیشتری برای نشان دادن تغییرات دمایی گستردهتر استفاده میکند.

پالتهای رنگی در ترموگرافی دوربینهای حرارتی

از دیگر ویژگی های دوربین مادون قرمز میتوان به وجود هشدار رنگی، تصویر در تصویر و ترکیب فیوژن اشاره کرد. هشدار رنگی به شما امکان میدهد دمایی را انتخاب کنید تا دوربین فقط یک تصویر حرارتی رنگی از یک قطعه را در پایین یا بالاتر از دمای انتخاب شده نشان دهد. ترکیب فیوژن نیز به شما امکان میدهد حداقل یا حداکثر دمای متوسط یک تصویر حرارتی را با یک تصویر دیجیتال استاندارد ترکیب کنید.

ویژگیها و امکانات مختلف دوربینهای حرارتی بازار ممکن است باعث سردرگمی شما بشود. پس بهتر است در یک دوربین حرارتی به دنبال دو ویژگی مهم باشید: یکی وضوح آشکارساز دوربین حرارتی و دیگری حساسیت حرارتی آن.

وضوح آشکارساز:

وضوح آشکارساز به تعداد پیکسلهای نمایش داده شده در تصاویر حرارتی دوربین اشاره دارد. دوربین شما باید متداولترین رزولوشنهای ۱۶۰×۱۲۰، ۳۲۰×۲۴۰ و ۶۴۰×۴۸۰ را داشته باشد. یک آشکارساز با وضوح تصویر ۶۴۰×۴۸۰ تصویری با ۳۰۷۲۰۰ پیکسل را نمایش میدهد.

حساسیت حرارتی:

حساسیت حرارتی به کوچکترین اختلاف دمایی اشاره دارد که دوربین تصویربرداری حرارتی قادر به تشخیص و ثبت آن است. به عنوان مثال، دوربینی که حساسیت ۰٫۰۵ درجه را نشان میدهد به این معنی است که میتواند تفاوت بین دو سطح را با اختلاف دمای پنج صدم درجه تشخیص دهد.

همچنین محدوده دمایی دوربین تصویربرداری حرارتی را نیز هنگام انتخاب در نظر داشته باشید. محدوده دمایی حداقل و حداکثر دمایی که دوربین میتواند اندازهگیری کند را مشخص میکند. محدوده دمای معمولی منفی ۱۵ درجه سانتیگراد تا ۱۲۰۵ درجه سانتیگراد است.

روشهای آزمایش ترموگرافی مادون قرمز

وقتی صحبت از روشها یا تکنیکهای آزمایش ترموگرافی مادون قرمز میشود، گزینههای مختلفی وجود دارد که میتوانید از بین آنها یکی را انتخاب کنید. انتخاب شما به ملاحظاتی که در بالا مورد بحث قرار گرفت بستگی دارد، از جمله اینکه به چه مجموعهای از دادهها نیاز دارید و قرار است بر روی چه چیزی نظارت داشته باشید. در ادامه به برخی از رایجترین روشهای آزمایش ترموگرافی مادون قرمز نگاهی میاندازیم.

۱. ترموگرافی غیرفعال:

این روش آزمایش شامل ثبت تصاویر حرارتی در حین کار یا بلافاصله پس از کار دستگاه است. این روش به شما امکان این را میدهد که بدون نیاز به یک منبع انرژی خارجی یا متوقف ساختن تجهیز یا دستگاه، دادههای مورد نیاز خود را جمعآوری کنید.

۲. ترموگرافی فعال:

این V,A به یک منبع انرژی خارجی نیاز دارد تا تغییرات دمایی در قطعه که تحت تأثیر مواد و عیوب داخلی است را مشخص کند. این روش برای نشان دادن نحوهٔ جریان حرارت از طریق یک قطعه و برای مکانیابی انحرافات و عیوب قطعه در حین استفاده مورد استفاده قرار میگیرد.

۳. ترموگرافی فلاش (Flash):

در این روش از پالسهای نوری برای یافتن شکافها، آشغالها و ضایعات یا سایر موانعی که باعث مسدود کردن جریان گرما به داخل یک قطعه میشود، مورد استفاده قرار میگیرد.

۴. ویبروترموگرافی:

با وارد کردن امواج صوتی به تجهیز یا قطعهای، ویبروترموگرافی میتواند محل ایجاد ترک در مواد را تعیین کند. اختلال ناشی از انرژی صوتی باعث ایجاد اصطکاک بین دو لبه ناهموار در دو طرف تَرَک میشود. این موضوع باعث میشود حرارت تولید شود، که این حرارت توسط دوربین مادون قرمز تشخیص داده میشود.

۵. ترموگرافی قفلشونده (Lock-in thermography):

مانند بسیاری از روشهای دیگر، در ترموگرافی قفلشونده یا Lock-in thermography هم باید یک منبع انرژی خارجی (نور، صدا، گرما و غیره) روی سطح یک قطعه اعمال شود تا ناهنجاریهای زیر آن سطح را آشکار کند. فهم عمق، اندازه و محل ناهنجاری و همچنین ساختار و خواص مواد برای دقت در نتایج این روش مهم است. این روش با این که از اغلب روشهایی که قبلتر مورد بحث قرار گرفت بیشتر طول میکشد اما اما میتواند به اجزا با دیوارههای ضخیمتر نفوذ کند.

نگهداری و عیبیابی تجهیزات به وسیلهٔ ترموگرافی

۱. موتورها و درایوها

موتورهای الکتریکی ستون فقرات صنعت هستند. دوربینهای حرارتی هم برای عیبیابی مشکلات و هم برای نظارت بر وضعیت تجهیز، در راهبرد نت پیشگیرانه در طولانی مدت بسیار مفید هستند. با استفاده از یک دوربین حرارتی دستی، میتوانید با سنجش دمای مادون قرمز، پروفایل دمایی یک موتور را به صورت یک تصویر دو بعدی ثبت کنید.

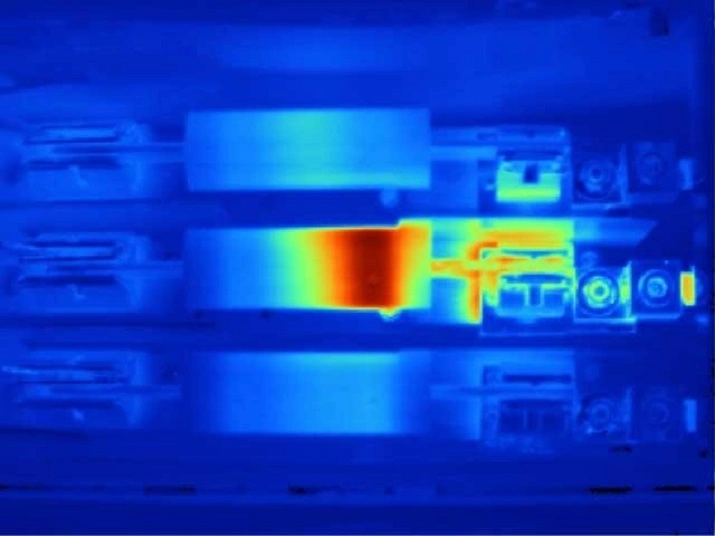

ترموگرافی موتورها و درایوها

چه چیزی را باید وارسی کرد:

در حالت ایده آل، باید موتورها را هنگامی که تحت شرایط کاری عادی کار میکنند، وارسی کرد. برخلاف حرارتسنج مادون قرمز که تنها دما را در یک نقطه ثبت میکند، دوربینهای حرارتی میتوانند دما را در هزاران نقطه در یک زمان، و در تمام قطعات مهم اعم از موتور، کوپلینگ شفت، یاتاقان موتور و شفت و جعبه دنده ثبت کنند. باید توجه کرد که هر موتور برای کار در دمای داخلی خاصی طراحی شده است و قطعات نباید به اندازه محفظه موتور داغ شوند.

به دنبال چه چیزی باید بود:

همه موتورها باید دمای کاری نرمال را در صفحه اطلاعات ثبت کنند. از آنجا که دوربین حرارتی نمیتواند داخل موتور را ببیند، دمای سطح خارجی شاخصی از دمای داخلی آن است. با داغتر شدن درون موتور، بیرون آن نیز داغتر میشود. بنابراین، یک تکنیسین باتجربه در دمانگاری که آگاهی کافی در مورد موتورها دارد، میتواند از تصویربرداری حرارتی برای شناسایی شرایطی مانند جریان هوای ناکافی، خرابی قریبالوقوع یاتاقان، مشکلات جفت شدن شفتها، و تخریب عایق در روتور یا استاتور موتور استفاده کند.

اگر فکر میکنید داغ شدن بیش از حد نتیجه یکی از موارد زیر است، به اقدام شرحدادهشده توجه کنید:

۱. جریان هوای ناکافی:

اگر خاموش کردن موقتی و کوتاهمدت موتور بدون تاثیر بر فرایند تولید ممکن است، موتور را به میزان لازم خاموش نگه دارید تا نظافت و پاکسازی دریچههای ورودی هوا انجام شود. تمیز کردن کامل موتور را برای زمان تعطیلی برنامهریزیشده تجهیز یا کارخانه برنامهریزی کنید.

۲. ولتاژ نامتقارن یا اضافه بار:

علت معمول ولتاژ نامتقارن یا اضافه بار، وجود یک اتصال با مقاومت بالا در کلیدابزار یا تابلوبرق، قطعی، یا جعبه اتصال موتور است که معمولاً میتواند توسط یک بازرسی ترموگرافی مشخص شود و با استفاده از مولتیمتر (مولتیمتر یا مولتیتستر دستگاهی برای اندازهگیری چندین کمیت الکتریکی مانند ولتاژ، جریان، مقاومت الکتریکی، ظرفیت خازنی است، که میتوان با آن سلامت یا مشخصات قطعات الکتریکی یا الکترونیکی را نیز ارزیابی کرد.)، کلمپ آمپر متر، یا یک آنالیزور کیفیت توان تایید شود.

۳. خرابی محتمل یاتاقان:

هنگامی که تصاویر حرارتی یک یاتاقان را بیش از حد داغ را نشان میدهد، صدور یک دستورکار نگهداری و تعمیرات برای تعویض یاتاقان یا روانسازی یاتاقان اقدام مناسبی است. تحلیل ارتعاش نیز اغلب میتواند به اتخاذ بهترین تصمیم در خصوص یاتاقان در شرف خرابی به شما کمک کند.

۴. خرابی عایق:

اگر چه این کار تاثیر زیادی بر تولید نخواهد داشت، اما موتور را مطابق با استانداردهای NEMA رتبهبندی کنید. و یک دستورکار برای تعویض موتور در اسرع وقت ایجاد کنید.

۵. ناترازی شفتها:

در اغلب موارد، تحلیل ارتعاش ناترازی و اتصال نامناسب را تشخیص میدهد. اگر امکان خاموش کردن موتور وجود داشته باشد، میتوانید از شاخصهای دستگاههای تراز لیزری استفاده کرد و سپس ناترازی را اصلاح کرد.

۲. تابلوهای برق

ثبت تصاویر حرارتی، روشی آسان برای شناسایی تفاوت دمای ظاهری در مدارهای الکتریکی سه فاز صنعتی، در مقایسه با شرایط عملیاتی معمولی آنها است. با بررسی طیفهای رنگی حرارتی هر سه فاز در کنار هم، تکنسینها میتوانند به سرعت ناهنجاریهای عملکردی را در تابلوهای برق به دلیل عدم تعادل یا بارگذاری بیش از حد تشخیص دهند.

چه چیزی را باید وارسی کرد:

از تمام تابلوهای برق و سایر نقاط اتصال پر بار مانند درایوها، قطعکنها، کنترلها و غیره تصاویر حرارتی تهیه کنید. در جایی که دماهای بالاتر را پیدا میکنید، مدار را دنبال کنید و شاخهها و بارهای مرتبط را نیز مورد وارسی قرار دهید.

پنلها و سایر اتصالات را در حالی که درپوش آنها برداشته شده است وارسی کنید. در حالت ایدهآل، دستگاههای الکتریکی را باید زمانی که کاملاً گرم شدهاند و در شرایط ثابت با حداقل ۴۰ درصد بار معمولی قرار دارند، وارسی کنید. به این ترتیب، اندازهگیریها را میتوان به درستی ارزیابی کرد و با شرایط عملیاتی عادی مقایسه کرد.

به دنبال چه چیزی باید بود:

بار متعادل باید برابر با دماهای متعادل باشد. در یک وضعیت بار نامتعادل، به دلیل گرمای تولیدشده توسط مقاومت، فاز(های) با بار سنگینتر نسبت به سایر فازها داغتر به نظر می رسند. با این حال، یک بار نامتعادل و یک عدم تعادل هارمونیک همگی میتوانند الگویی مشابه ایجاد کنند. که اندازهگیری بار الکتریکی برای تشخیص مشکل مورد نیاز است.

هنگامی که یک تصویر حرارتی نشان میدهد که کل رسانا گرمتر از سایر اجزاء در سراسر قسمتی از مدار است، رسانا ممکن است کمتر از اندازه یا بیش از اندازه بارگذاری شده باشد. درجهبندی رسانا و بار واقعی را وارسی کنید تا مشخص شود که کدام مورد است.

۱. جریان:

برای بررسی تعادل جریان و بارگذاری در هر فاز از یک مولتی متر یا یک تحلیلگر کیفیت توان استفاده کنید.

۲. ولتاژ:

در زمینه ولتاژ، تابلوی حفاظتی را به منظور تشخیص افت ولتاژ بررسی کنید. به طور کلی، افت ولتاژ باید در محدوده ۱۰٪ از امتیاز پلاک مشخصات باشد. ولتاژ خنثی اتصال به زمین (ارت) به شما میگوید که سیستم شما چقدر بارگذاری شده است و به شما کمک میکند جریان هارمونیک را ردیابی کنید. در صورتی که ولتاژ خنثی اتصال به زمین بالاتر از ۳٪ باشد باید تحقیقات بیشتری را آغاز کرد.

۳. بار:

بارها تغییر میکنند، و اگر یک بار تک فاز به طور قابل توجهی وارد خط شود، یک فاز میتواند به طور ناگهانی ۵٪ کاهش یابد. افت ولتاژ در فیوزها و کلیدها نیز میتواند به صورت عدم تعادل در موتور و گرمای اضافی در نقطه مشکل ریشهای ظاهر شود. قبل از اینکه فرض را بر این بگذارید که علت مشکل پیدا شده است، هم با دوربین حرارتی و هم با اندازهگیری جریان بهوسیلهٔ مولتی متر مشکل را بررسی کنید.

۴. هارمونیک:

نه فیدر و نه انشعاب نباید تا حداکثر حد مجاز بارگذاری شوند. معادلات بار مدار باید هارمونیکها (هارمونیکها، مؤلفههایی با فرکانس بالاتر از فرکانس مؤلفۀ اصلی در یک شکل موج (ولتاژ یا جریان الکتریکی) هستند که در شبکه قدرت، بهطور ناخواسته و بر اثر بارهای غیرخطی (nonlinear loads) تولید میشوند.) را نیز در میزان بارگزاری در نظر داشته باشند. رایج ترین راهکار برای اضافه بار، توزیع مجدد بارها بین مدارها یا مدیریت زمانی ورود بارها در طول فرایند است.

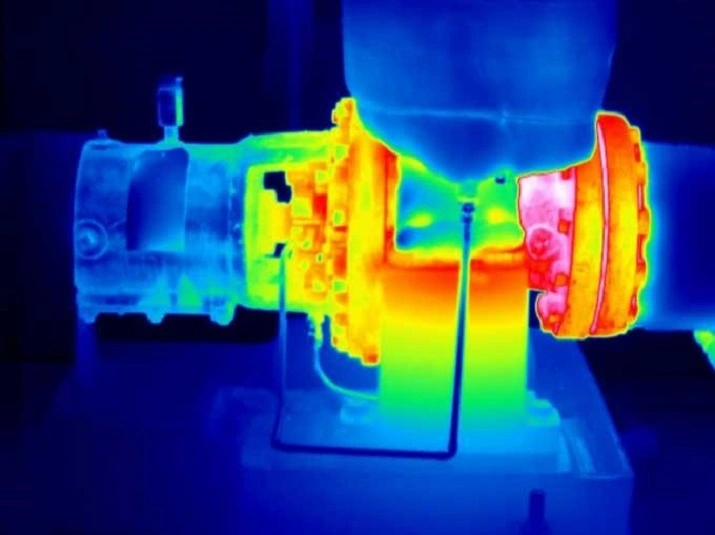

۳. سیستمهای بخار

تصاویر حرارتی از سیستمهای بخار، دمای مقایسهای اجزای سیستم را به نمایش میگذارند و در نتیجه نشان میدهند که اجزای سیستم بخار چقدر مؤثر و کارآمد هستند.

ترموگرافی سیستمهای بخار

چه چیزی را باید وارسی کرد:

استفاده از ترکیبی از آنالیز فراصوت یا تست التراسونیک و بازرسی حرارتی به طور قابل توجهی میزان تشخیص مشکلات در سیستمهای بخار را افزایش میدهد. همهٔ تله بخارها (steam traps) و خطوط انتقال بخار، از جمله خطوط زیرزمینی را وارسی کنید. علاوه بر این، مبدلهای حرارتی، بویلرها و تجهیزات استفاده از بخار را با حرارتسنجها اسکن کنید.

به دنبال چه چیزی باید بود:

تلههای بخار دریچههایی هستند که وظیفه حذف میعانات و همچنین هوا از سیستم را برعهده دارند. در طول بازرسی، از تست حرارتی و اولتراسونیک برای شناسایی تلههای بخار دارای نقص یا خرابشده استفاده کنید و عدم باز و بسته شدن درست آنها را آزمایش کنید. به طور کلی، اگر در یک تصویر حرارتی دمای ورودی بالا و دمای خروجی پایین بود (کمتر از ۱۰۰ درجه سانتی گراد)، این نشان میدهد که تله به درستی کار میکند. اگر دمای ورودی به طور قابل توجهی کمتر از دمای سیستم باشد، به این معنی است که بخار به تله نمیرسد.

همچنین باید به دنبال مشکلی در بالادست باشید، مشکلی ماننده بسته بودن دریچه، انسداد لولهها و مواردی از این دست. اگر دمای ورودی و خروجی هر دو یکسان باشد، احتمالاً تله باز نشده است و بخار به خط میعانات وارد میشود. این موضوع نشان میدهد که سیستم کار میکند اما به قیمت اتلاف انرژی قابل توجه. دمای پایین ورودی و خروجی هم نشان میدهد که تله بسته شده است و میعانات در حال پر کردن تله و خط ورودی هستند.

بازگشت سرمایه و صرفهجویی در هزینهها

مطالعات انجام شده توسط برنامه مدیریت انرژی فدرال (FEMP)، نشان میدهد که یک برنامه نگهداری و تعمیرات پیشگیرانه به شرطی که به درستی عمل کند، میتواند منجر به صرفهجویی بین ۳۰ تا ۴۰ درصدی هزینهها شود. همچنین بررسیهای مستقل دیگر نشان میدهد که بهطور متوسط، حفظ یک برنامه نت پیشگیرانه صنعتی منجر به صرفهجوییهایی به شرح زیر میشود:

- بازگشت سرمایه: ۱۰ برابر سریعتر

- کاهش هزینههای نگهداری و تعمیرات: ۲۵ تا ۳۰ درصد

- حذف خرابیها: ۷۰ تا ۷۵ درصد

- کاهش زمان توقف تجهیزات: ۳۵ تا ۴۵ درصد

- افزایش تولید: ۲۰ تا ۲۵ درصد

میتوانید این اطلاعات را با مدیران خود به اشتراک بگذارید. برای محاسبه صرفهجویی در تاسیسات صنعتی، هزینههای توقفهای برنامهریزی نشدهٔ تجهیزات را برآورد کنید. سپس منابع انسانی، هزینه قطعات و درآمد از دست رفته از خطوط تولید خاص را در نظر بگیرید. برای یک مدیر نگهداشت همچنین منطقی است که سابقه در دسترس بودن تجهیزات و ماشینآلات، خروجی تولید و توزیع هزینههای نگهداری و تعمیرات و کل هزینههای آن را در طول زمان را در طول زمان ثبت و داخل ابزاری قابل استفاده داشته باشد. این اعداد به شما کمک میکند تا بازده سرمایه گذاری تصویربرداری حرارتی و نگهداشت خود را محاسبه کنید.

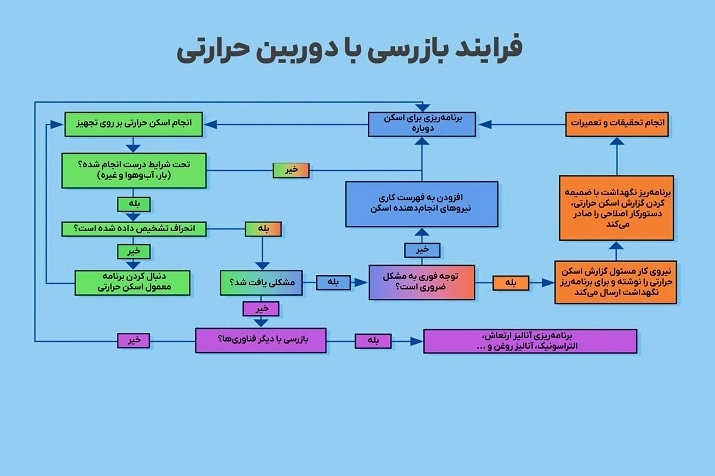

فرایند بازرسی ترموگرافی با دوربین حرارتی

دوربینهای حرارتی اغلب اولین ابزار از ابزارهای رایج بازرسی هستند که یک تکنسین به فکر استفاده از آن به عنوان بخشی از برنامه نت پیشگیرانه سازمان میافتد. زیرا تکنیسینها میتوانند به سرعت گزارشهای حرارتی را برای همه تجهیزات در طول بازرسی و بدون وقفه در عملیات، اندازهگیری و مقایسه کنند.

اگر دما به طور محسوسی با خوانشهای قبلی هر قطعه یا تجهیز متفاوت باشد، تیم نگهداشت و بازرسی میتوانند از فناوریهای مورداستفادهٔ دیگر مانند آنالیز ارتعاش، تحلیل دوران موتور، تست اولتراسوند، و تحلیل روغن برای بررسی منبع ایجاد مشکل و تعیین راهکار برای حل مشکل استفاده کنند.

برای گرفتن بهترین نتایج، بهتر است تمام فناوریهای مورد استفاده در نگهداری و تعمیرات را در یک سیستم نرمافزاری یکپارچه و دیجیتالیسازی کنید تا به طور کامل به لیست تجهیزات، تاریخچه، گزارشها و دستورکارهای هر قطعه و تجهیز دسترسی داشته باشید. با ترکیب دادههای به دستآمده از فناوری ترموگرافی با دادههای سایر فناوریها و ارتباط آنها با یکدیگر، شرایط عملیاتی واقعی همه تجهیزات را میتوان در یک قالب یکپارچه گزارش کرد.